К.т.н. Неженцев А.Б.

Национальный

технический университет Украины (КПИ), Киев, Украина

Совершенствование

УСТРОЙСТВа ДЛЯ ДИНАМИЧЕСКОГО ТОРМОЖЕНИЯ механизмов КРАНОВ

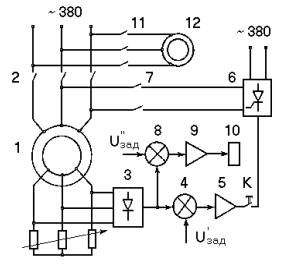

Одним из наиболее эффективных путей снижения уровня динамических нагрузок и энергопотребления грузоподъемных кранов является применение динамического торможения в крановых механизмах. Предлагается устройство для динамического торможения (УДТ) механизмов передвижения и поворота грузоподъемных кранов, функциональная схема которого приведена на рис. 1.

УДТ содержит трехфазный выпрямитель 3, вход которого подключен к цепи ротора асинхронного электродвигателя 1, подсоединенного к сети переменного тока через контакты 2. Выход выпрямителя 3 подключен через блок сравнения 4 и усилитель постоянного тока 5 к входу управляемого тиристорного выпрямителя 6, который с помощью контактов 7 соединяется с обмоткой статора электродвигателя 1. К выходу выпрямителя 3 также подсоединен один из входов блока сравнения 8, который через усилитель постоянного тока 9 подключен к обмотке реле 10. Последнее управляет контактами 11, предназначенными для подключения к сети привода толкателя колодочного тормоза 12.

|

Рис.

1 |

Рис. 2 |

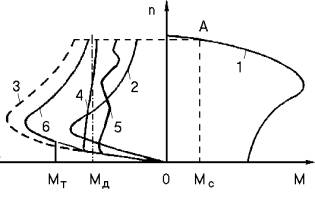

Разработанное УДТ позволяет реализовать следующие режимы динамического торможения: автоматический (без обратных связей); автоматический с отрицательной обратной связью от цепи ротора двигателя; управляемый (посредством педали). Механические характеристики асинхронного электродвигателя, соответствующие указанным режимам, приведены на рис. 2.

В двигательном режиме контакты 2 и 11 замкнуты, обмотка статора электродвигателя 1 и привод толкателя колодочного тормоза 12 подключены к сети переменного тока. При этом электродвигатель работает на механической характеристике 1 (рис. 2) в точке А, соответствующей моменту сопротивления Мс.

Для осуществления автоматического режима динамического торможения (без обратной связи) контакты 2 размыкаются (переключением контроллера в нулевое положение или нажатием на педаль), а контакты 7 замыкаются. При этом переключатель К разомкнут, а контакты 11 остаются замкнутыми, обеспечивая питанием толкатель тормоза 12, удерживающий тормоз расторможенным. С выхода тиристорного выпрямителя 6 в цепь статора двигателя 1 подается постоянный ток, и на валу двигателя возникает тормозной момент.

В рассмотренном режиме электродвигатель работает на одной из механических характеристик, расположенных в диапазоне между характеристиками 2 и 3 (рис. 2), у которых максимальный тормозной момент зависит от силы постоянного тока подаваемого на обмотку статора, а относительное критическое скольжение - от сопротивления резисторов в цепи ротора.

Для осуществления автоматического режима динамического торможения с обратной связью от цепи ротора необходимо переключатель К (рис. 1) замкнуть. Этот режим предназначен для ограничения на заданном уровне момента торможения двигателя Mд (рис. 2) путем регулирования тока возбуждения, подаваемого на обмотку статора. В данном режиме двигатель работает на механической характеристике 4 (рис. 2). При этом с выхода выпрямителя 3 на один из входов блока сравнения 4 подается выпрямленное напряжение обмотки ротора. На другой вход блока 4 подается задающее напряжение U’зад, величина которого определяется необходимым тормозным моментом Mд. Блок 4 сравнивает указанные напряжения и в зависимости от их соотношения формирует сигнал отрицательной обратной связи, поступающий на вход усилителя 5.

Когда напряжение на выходе выпрямителя 3 меньше заданного, к усилителю 5 не поступает сигнал отрицательной обратной связи и на вход тиристорного выпрямителя 6 подается напряжение, полностью отпирающее тиристоры, что приводит к возрастанию тока в обмотке статора и, следовательно, к увеличению момента двигателя. При этом двигатель стремится перейти с механической характеристики 1 (рис. 2) на характеристику 3, которая выбирается из условия обеспечения низкой частоты вращения ротора. Когда напряжение на выходе выпрямителя 3 превысит величину заданного напряжения, на вход усилителя 5 подаётся напряжение отрицательной обратной связи, что уменьшает его выходной сигнал. Благодаря этому уменьшаются ток возбуждения в обмотке статора и момент торможения электродвигателя, который работает на механической характеристике 4 (рис. 2) с почти постоянным моментом Мд.

Таким образом, динамическое торможение в автоматическом режиме с обратной связью от цепи ротора позволяет, задав величину U’зад получить необходимый и практически постоянный момент торможения.

Для обеспечения машиниста крана возможностью управления моментом двигателя в процессе динамического торможения предусмотрен управляемый (с помощью педали) режим. Педаль подключена к датчику задающего напряжения U’зад и позволяет плавно изменять его. Это дает возможность в процессе динамического торможения формировать практически любую по форме механическую характеристику, ограниченную кривой 3 с одной стороны и моментом сопротивления с другой (см., например, характеристику 5 на рис. 2). Динамическое торможение в указанном режиме можно осуществить при любом положении рукоятки командоконтроллера, кроме «нулевого».

Для контроля динамического торможения (в любом из указанных режимов), а также с целью обеспечения возможности регулирования во времени момента отключения УДТ с одновременным срабатыванием колодочного тормоза, предусмотрена цепь контроля. Она обеспечивает безопасность торможения кранового механизма в случае внезапного исчезновения электроэнергии, а также позволяет путем настройки величины напряжения U’’зад желаемым образом изменять во времени момент срабатывания колодочного тормоза и осуществлять комбинированное торможение электродвигателем и тормозом. При этом торможение кранового механизма осуществляется в два этапа. Вначале электродвигатель работает в режиме динамического торможения, которое обеспечивает плавное затормаживание привода с номинальной на пониженную частоту вращения. Затем (когда напряжение обмотки ротора и, следовательно, момент торможения двигателя уменьшаются до заданной величины) срабатывает цепь контроля УДТ, вследствие чего замыкается колодочный тормоз. Это приводит к полной остановке механизма.

Цепь контроля состоит из блока сравнения 8, усилителя постоянного тока 9 и реле 10, управляющего контактами 11. В процессе динамического торможения блок 8 сравнивает напряжение на выходе выпрямителя 3 с заданным напряжением U’’зад. Если напряжение на выходе выпрямителя 3 больше величины U’’зад, сигнал с выхода блока 8 поступает через усилитель 9 на реле 10. В этом случае контакты 11 замкнуты, колодочный тормоз разомкнут, и торможение механизма осуществляется двигателем 1 в режиме динамического торможения. Когда напряжение на выходе выпрямителя 3 становится меньше напряжения U’’зад, на выходе блока 8 сигнал пропадает, и катушка реле 10 обесточивается. При этом контакты 11 размыкаются, и срабатывает колодочный тормоз.

УДТ рекомендуется

для мостовых, козловых, башенных, портальных и др. кранов, где требуется

плавное, без толчков и раскачивания груза торможение. Для кранов, работающих с одинаковыми или близкими по массе грузами

(грейферные, магнитные, разливочные и др.), желательно применять автоматические

режимы динамического торможения. Управляемый (с помощью педали) режим

целесообразно использовать в грузоподъемных машинах, осуществляющих

погрузочно-разгрузочные работы с различными по массе грузами.

Применение

УДТ на грузоподъемных кранах позволяет снизить динамические нагрузки

металлоконструкций на 20-30%, амплитуду раскачивания груза в 2-2,5 раза, электропотребление

на 15-18%.