Химия

и химические технологии/5. Фундаментальные проблемы создания новых материалов и

технологий.

Студент Лебедева Н.А.

Вологодский

государственный университет, Россия

Магистрант Лебедева М.А.

Вологодский

государственный университет, Россия

Аспирант Сеничев В. П.

Вологодский

государственный университет, Россия

К.х.н. Воропай Л.М.

Вологодский

государственный университет, Россия

Ультразвуковой кислотный гидролиз

сахаров в древесине

Известно, что процессы гидролиза, целью которых является

получение сахаристых фракций, в промышленных условиях осуществляются в кислых и

щелочных средах. Содержание сахаристых фракций в экстракте зависит от

технологических условий: температуры, рН среды, от механического перемешивания

гетерогенной системы древесина-вода. Исходя из литературных данных следует, что

при подкислении и при подщелачивании растворов скорость гидролиза и

экстрагирования растворимых соединений из отходов древесины возрастает. Также

происходит увеличение эффективности процессов гидролиза и экстрагирования растворимых

фракций при повышении температуры. Поэтому в применяемых технологиях гидролиза

древесины для интенсификации процессов используют как повышение температуры, так

и подщелачивание или подкисление среды [1].

В производственных условиях для интенсификации процессов

обработки твердых поверхностей в жидкой среде используется ультразвук.

Известно, что под действием ультразвуковой кавитации протекают сложные

физико-химические процессы, которые приводят к изменению рН среды и повышению

температуры. В связи с чем была поставлена цель исследовать особенности

кавитационных процессов в системе древесные отходы (опилки) – вода, которые

приводят к изменению рН среды и повышению температуры и способствуют увеличению

скорости гидролиза и последующего экстрагирования растворимых фракций из

отходов древесины.

Для достижения поставленной цели решаются следующие задачи:

1.

Определить

зависимость изменения рН среды от технологических условий при ультразвуковой обработке

отходов древесины (опилок) в воде.

2.

Экспериментальным

путем определить наиболее эффективные катализаторы, которые можно использовать

вместо традиционных катализаторов (серная, фосфорная кислоты) при

ультразвуковом гидролизе древесины.

Объект исследования- древесные опилки, которые относятся к

группе невостребованных природных отходов.

Предмет исследования- кавитационные явления, вызывающие

изменение технологических параметров процесса экстрагирования и гидролиза.

При выполнении эксперимента

использовались современные физико-химические методы анализа. Содержание

растворимых фракций – сахаров определяли титриметрическим методом в

соответствии с ГОСТом 19222-84 «Арболит и изделия из него».

Изменение рН среды определяли

ионометрическим методом анализа. При выполнении эксперимента

пользовались низкочастотным ультразвуковым реактором контактного типа.

Известно, что в зависимости от длины волны при кавитации

выделяют 3 вида ультразвука: высокочастотный, среднечастотный и низкочастотный

ультразвук. В отличии от высокочастотного ультразвука, который находит

наибольшее применение при обработке твердых поверхностей (металлы, природный

камень, керамические поверхности и др.) в жидких средах, низкочастотный

ультразвук способен проникать в биологические объекты на большую глубину без

процессов поглощения энергии. Поэтому применение низкочастотного ультразвука

способствует более эффективному действию кавитационных явлений на

обрабатываемые среды.

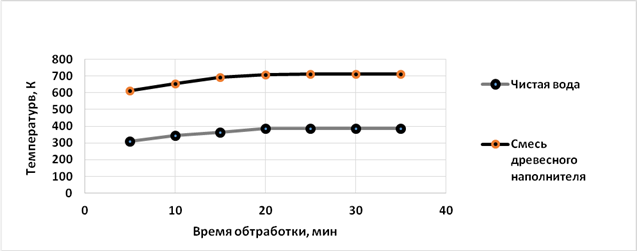

Установлено, что применение низкочастотного ультразвука

обеспечивает повышение температуры в зависимости от природы обрабатываемых сред

до 50-80°С, при этом наблюдается резкое

подкисление растворов. Именно эти показатели определяют эффективность процессов

экстрагирования и гидролиза компонентов древесины.

Эксперимент выполнен в соответствии с задачами. На первом

этапе исследования подбиралось массовое соотношение между массами древесной и

водной фракциями, при которых процесс гашения волн о твердую поверхность будет

минимальным. Экспериментально установлены следующие пропорции: 1 массовая часть

опилок и 4 массовых частей воды. Для определения влияния времени на процесс

экстрагирования смесь опилки-вода обрабатывались в течении 5, 10, 15, 20, 25,

30 минут. Одновременно определяли изменение температуры, рН среды и число

кавитации с помощью кавитометра «INDICATOR 1 СA 4D». Изменения технологических условий при

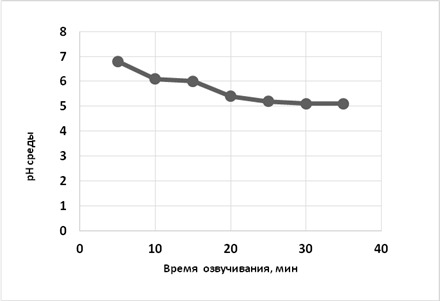

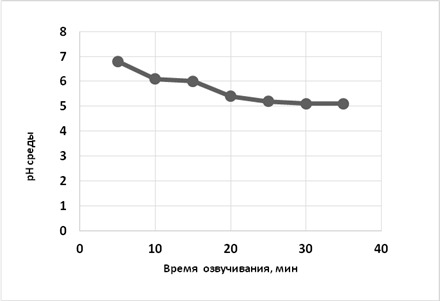

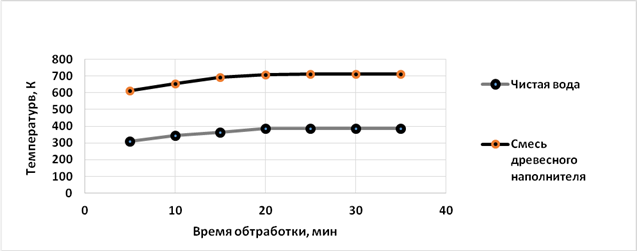

озвучивании (температуры, рН среды) представлены на рисунках 1 и 2.

Рисунок

1. Зависимость рН среды от времени озвучивания.

Результаты свидетельствуют, что максимальное повышение

температуры наблюдается в первые 20-25 минут обработки древесины от 23°С до 74-80°С. При дальнейшем увеличении времени озвучивания

изменение температуры не происходит. В этот период наблюдается также изменение

характера рН среды в сторону подкисления от 6,8 до 5,1. Наиболее интенсивное

изменение рН среды наблюдается в первые 20 минут обработки, что доказывает, что

в этот период происходят более интенсивные процессы гидролиза и экстрагирования

сахаристых фракций из древесины. Одновременно с изменением рН среды и

температуры наблюдается изменение числа кавитаций от 74-73 до 65. Уменьшение

числа кавитации объясняется увеличение вязкости раствора за счет

экстрагирования сахаристых фракций.

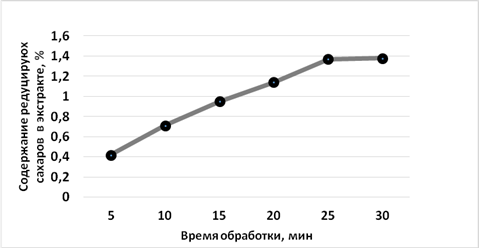

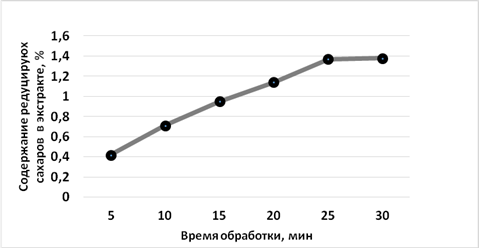

На втором этапе исследования подобраны технологические

условия (время озвучивания древесины), при которых наблюдается максимальная

эффективность гидролиза сахаристых фракций и последующего их экстрагирования из

древесины. Эффективность процессов определяется по изменению концентрации

редуцирующих сахаров в экстракте древесины после процессов озвучивания.

Концентрация редуцирующих сахаров определялась в соответствии с ГОСТом

19222-84. Полученные результаты представлены на рисунке 3.

Рисунок 3. Зависимость содержания редуцирующих сахаров от

времени обработки.

Анализ экспериментальных данных показывает, что в водной

среде максимальное содержание редуцирующих сахаров в экстракте характерно для

времени озвучивания 20-25 минут. В течение первых 20-25 минут наблюдается

повышение содержания сахаристых фракций от 0 до 1,4%. При дальнейшем увеличении

времени озвучивания содержание сахаров в экстракте не изменяется.

Известно, что процессы гидролиза древесины протекают в

присутствии минеральных кислот (серная, фосфорная кислоты). Данные вещества

вызывают вторичное загрязнение окружающей среды и встает проблема утилизации

кислотных отходов гидролиза производств, поэтому в данной работе

экспериментальным путем подбирались новые типы кислотных катализаторов

(щавелевая кислота), которые при нагревании разлагаются на воду и углекислый

газ, и не возникает проблем с утилизацией отходов. Кроме того, известно, что

щавелевая кислота относится к группе веществ ингибиторов, препятствующих

коррозионным процессам металлических сплавов, из которых изготовлено

оборудование.

Чтобы получить сравнительные результаты преимущества

использования щавелевой кислоты проводились одновременно два опыта, в которых в

качестве катализаторов применялся раствор разбавленной серной кислоты

концентрации 0,7% и щавелевая кислота концентрацией 0,05%. При этом к 30 г.

опилок добавляется 600 мл. раствора серной кислоты и соответственно 600 мл. щавелевой

кислоты. Образцы подвергались озвучиванию в течении 5, 10, 15, 20, 25, 30

минут. В ходе эксперимента определялось изменение температуры, рН среды, число

кавитации и содержание редуцирующих сахаров в экстракте после фильтрования.

Полученные результаты представлены в таблице 1.

Таблица 1 Каталитическая активность щавельной кислоты

|

Катализатор

|

Время

обработки

|

Изменение

Т

|

рН

среды

|

Число

кавитации

|

%

вымывания

|

Содержание

углеводов

|

|

Серная

кислота

|

5

10

15

20

25

30

|

12

17

25

41

44

45

|

4,2

4,1

4,1

4,2

4,2

4,1

|

720

700

690

690

680

680

|

29

39

61

61

61

-

|

23

34

58

58

58

-

|

|

Щавелевая

кислота

|

5

10

15

20

25

30

|

12

16

34

41

43

44

|

4,9

4,9

5,1

5,2

5,1

5,2

|

720

705

690

690

690

690

|

27

38

58

58

-

-

|

20

31

54,5

54,5

-

-

|

Исходя из полученных данных следует, что максимальное

содержание сахаристых фракций в экстракте при применении как серной, так и

щавелевой кислот достигается при времени обработки 20 минут. При дальнейшем

увеличении времени не наблюдается изменение концентрации сахаристых фракций.

При использовании серной кислоты процент сахаристых фракций составляет 58%, при

использовании щавелевой кислоты 54,5%. При увеличении времени обработки содержание

сахаристых фракций практически не изменяется в обоих случаях.

Таким образом,

эксперимент свидетельствует что: щавелевая кислота по своей каталитической

функции не уступает действию серной кислоты и рекомендуется к использованию в

производственных условиях. За счет применения низкочастотного ультразвука для

активации процессов гидролиза и экстрагирования сахаристых фракций из отходов

древесины достигается высокая эффективность указанных выше процессов,

доказательством которых является изменение температуры, рН среды, числа

кавитации и концентрации сахаристых фракций в экстракте.

Преимуществом применения щавелевой кислоты является её высокая

каталитическая активность при одновременном ингибировании процессов

коррозионного разрушения металла, из которого изготовлено оборудование.

Экспериментальные данные

свидетельствуют, что с целью увеличения скорости процесса экстрагирования и

гидролиза сахаристых фракций из отходов древесины рекомендуется использовать

низкочастотный ультразвук с добавлением в качестве катализатора щавелевой

кислоты. За счет ультразвуковых явлений наблюдается повышение температуры,

изменение рН среды, числа кавитации. Эти факторы способствуют повышению

скорости процессов экстрагирования и гидролиза сахаров, как с добавлением катализаторов,

так и без них.

Выводы полученные в результате работы носят прикладной

характер и могут использоваться при моделировании технологического процесса

обработки древесины с помощью ультразвука [2].

Литература:

1.

Лебедева

Н.А. Проектирование модуля ультразвуковой обработки в технологической линии по

производству арболита / Н.А. Лебедева, В.П. Сеничев, Л.М. Воропай //Бъдещите

изследвания – 2017. – 2017. – №11. – С.82-85.

2.

Осипов Ю.Р. Эффективность применения

ультразвуковой технологии в процессе структурообразования древесно-цементного

композита/ Ю.Р.

Осипов, Л.М. Воропай, В.П. Сеничев // Экология и промышленность. – 2016. –

№2(20). – С.4-9.