К.т.н. Дудін В.Ю.,

магістрант Губа Є.В.

Дніпропетровський державний аграрно-економічний університет, Україна

Експериментальні дослідження дискового

подрібнювача зерна

За даними Держкомстату України на сьогодні переважаюча кількість поголів’я

свиней та великої рогатої худоби утримується в приватних господарствах

населення. В зв’язку з цим, особливого значення на сучасному етапі розвитку

тваринництва в країні набуває оснащення малих господарських організаційних

формувань малогабаритними засобами механізації для приготування комбікормів з

високими техніко-економічними і якісними показниками.

Дослідженню процесу подрібнення

зернових матеріалів присвячені роботи Мельникова С.В., Альошкіна В.Р., Рощина

П.М [1] та

інших вчених. Дослідження енергетики подрібнення зерна для продовольчих і кормових цілей

спрямовані, в основному, на одержання кількісних характеристик процесів,

взаємодії робочих органів машин із продуктом у вигляді зусиль, питомої енергії

і якісних результатів. При цьому переважаюча більшість машин для подрібнення

зерна – це молоткові дробарки. В той же час, на світовому ринку подрібнювачів

зерна, поряд з молотковими, все більше знаходять використання дискові

подрібнювачі. В порівнянні з молотковими вони мають в декілька разів меншу

енергоємність та вищу однорідність подрібнення. Проте модельний ряд таких

подрібнювачів починається з продуктивностей 1200…1500 кг/год, що є занадто

великим для приватних ферм. Тому

розробка або удосконалення малогабаритних дискових подрібнювачів є актуальним

питанням.

Метою роботи було обґрунтування

конструктивно-технологічних параметрів малогабаритного дискового подрібнювача

зерна шляхом проведення його експериментальних випробувань. При цьому факторами

експерименту були обрані частота обертання диску n (х1) та модульний зазор між

дисками dм

(х2). Критеріями оптимізації є питома енергоємність процесу подрібнення q (y1) та однорідність подрібнення W (y2).

Питому енергоємність подрібнення визначали як відношення потужності на привід

до продуктивності. Однорідність подрібнення визначали як відсоткове відношення

вмісту часток з раціональними параметрами до загальної їх ваги. Дослідження проводилися із застосуванням методу

математичного планування багатофакторного експерименту на експериментальному

стенді схема якого приведена на рис. 1.

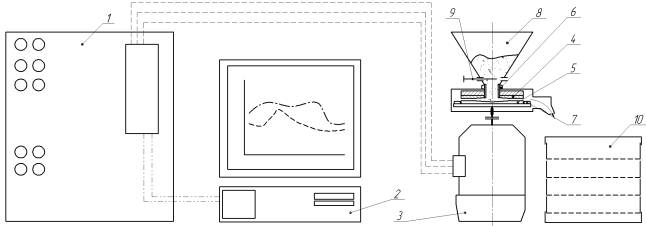

Рисунок 1 – Експериментальна установка: 1 -

частотний регулятор; 2 - ПЕОМ; 3 - електродвигун; 4 - верхній (нерухомий) диск;

5 - нижній (рухомий) диск; 6 - гайка регулювання зазору між дисками; 7 -

розвантажувальна дробарка; 8 - бункер; 9 - засувка регулювання подачі; 10 -

ситовий класифікатор

Для проведення експерименту використовувалося зерно

пшениці вологістю 11,8 - 12,4 %. Потужність на привід дробарки знімали за допомогою частотного

перетворювача, з поточним записом отриманих показників на ПЕОМ, вміст часток

різного розміру визначали шляхом зважування фракцій, отриманих після обробки на

ситовому класифікаторі кулачкового типу з комплектом сит СЛ-200.

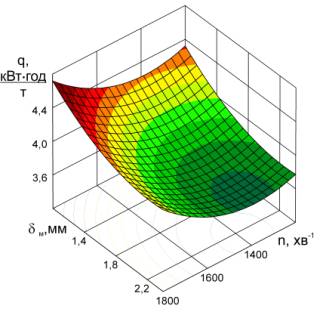

В результаті досліджень процесу подрібнення пшениці,

було отримано математичну модель впливу досліджуваних факторів на питому

енергоємність. Графічну інтерпретацію попарних взаємодій факторів при

фіксованих оптимальних значеннях згідно отриманої моделі представлено на рис. 2.

а

б

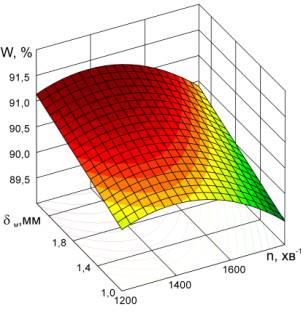

Рисунок 2 – Вплив досліджуваних факторів на питому

енергоємність (а) та однорідність (б) подрібнення

З отриманих

даних можна стверджувати, що менші значення питомої енергоємності

спостерігаються при збільшенні модульного зазору, тобто зі зменшенням модулю

помелу. В той же час, частота обертання рухомого диску має чітко виражений

оптимум, який знаходиться в межах 1380…1465 хв-1, при цьому менші значення

відповідають меншому модульному зазору. В цілому для заданих умов при тонкому

помелі (dм=1

мм) питома енергоємність процесу складе 4,32 кВт×год/т (n=1380

хв-1), середньому -

3,85 кВт×год/т (n=1410 хв-1),

крупному - 3,55 кВт×год/т (n=1465 хв-1).

Щодо однорідності

подрібнення, то для всього досліджуваного діапазону вона була в межах 89,5…91,5

%, що відповідає існуючим вимогам. Проте оптимальні її значення для різного

ступеня подрібнення коливається в межах 1310…1420 хв-1.

Література:

1.

Мельников С.В. Планирование эксперимента в исследованиях сельскохозяйственных

процессов / С.В. Мельников, В.Р. Алешкин, П.М. Рощин. – 2-е изд., перераб. и

доп. – Л.: Колос. Ленингр. Отд-ние, 1980. – 168 с., ил.