МАГНИТОГИДРОДИНАМИЧЕСКОЕ

ПОВЫШЕНИЕ КАЧЕСТВА НЕПРЕРЫВНОЛИТЫХ СЛИТКОВ ИЗ СПЛАВОВ БЛАГОРОДНЫХ МЕТАЛЛОВ

Н.В.

Сергеев, М.Ю. Кучинский, А.А. Краснов, Н.С. Бугаева,

А.В.

Литовченко

В работе рассматривается задача улучшения структуры слитка

в литейной машине посредством электромагнитного воздействия. Описано устройство

и принцип работы предложенного мгд-перемешивателя. Представлены результаты

физического моделирования процесса электромагнитного перемешивания

кристаллизующегося слитка.

Непрерывно литая заготовка диаметром 8, 9 и 10 мм, получаемая из ювелирных

сплавов, является полуфабрикатом для производства различных изделий из сплавов

на основе золота, серебра. Основной недостаток сплавов – низкая износостойкость

при высокой стоимости компонентов и трудозатрат на производство изделий.

Наиболее распространенным способом решения этой проблемы, в настоящее время,

является использование легирующих компонентов. как наиболее простой из путей улучшения физико-механических

свойств слитка, так как именно это во

многом определяет параметры технологии получения изделий. Улучшить

физико-механические свойства можно не только

за счет использования новых типов лигатур,

но и с использованием различного рода

физических воздействий на расплав.

Непрерывно литая заготовка диаметром 8, 9 и 10 мм, получаемая из ювелирных

сплавов, является полуфабрикатом для производства различных изделий из сплавов

на основе золота, серебра. Основной недостаток сплавов – низкая износостойкость

при высокой стоимости компонентов и трудозатрат на производство изделий.

Наиболее распространенным способом решения этой проблемы, в настоящее время,

является использование легирующих компонентов. как наиболее простой из путей улучшения физико-механических

свойств слитка, так как именно это во

многом определяет параметры технологии получения изделий. Улучшить

физико-механические свойства можно не только

за счет использования новых типов лигатур,

но и с использованием различного рода

физических воздействий на расплав.

На существующих литейных машинах например, показанная на рис. 1, получаемая структура слитков

крупнозернисто и высокой неоднородности не позволяет получить с требуемыми

физико-механическими свойствами, либо получение такой изделий трудоемко и имеет высокую себестоимость.

Сплавы,

содержащие высокий процент легирующих компонентов, не удается стабильно деформировать из-за неоднородной

структуры слитка, что приводит к частым

обрывам в процессе деформационной обработки (прокатка, волочение) и по этой

снижается производительность всего цикла

получения изделий. В связи с этим актуальной научно-технической задачей является создание

более совершенных и экономичных технологий получения изделий, которые позволят освоить массовое производство из новых

типов сплавов, обеспечивающих, в том числе увеличение процента выходя годной продукции на последующих этапах передела слитка.

Одним из путей решения данной задачи является разработка технологий улучшения

структуры непрерывно литых слитков.

В настоящее время, в литейных машинах с графитовым кристаллизатором возможно влиять

на структуру слитка путем регулирования скорости литья, температуры расплава и

скорости охлаждения. Каждый из способов имеет свои ограничения: снижения

скорости литья уменьшает производительность, снижение температуры расплава

перед литьем снижает равномерность

распределения легирующих добавок слитке, понижении скорости охлаждения приведет

к укрупнению зерен и

Современные технологии и оборудование

для производства непрерывно

литых полуфабрикатов из сплавов золота

В мире изготавливают на литейных агрегатах с литейной на основе графитового кристаллизатора

скольжения, совмещенного с плавильным узлом рис.1. Основные мировые производители (Италия, Германия, Китай). Данный тип литейных машин позволяет получать непрерывно литую заготовку круглого или прямоугольного сечения,

которая в дальнейшем поступает на передел в стан

волочения для изготовления проволоки либо прокатку в листы. Литейные

машины с графитовым кристаллизатором

являются современным оборудованием, позволяющим обеспечивать высокую

производительност и малые производственные затраты. Именно на литейных машинах

в процессе кристаллизации сплава закладывается структура слитка.

Получение в существующем литейном

оборудовании ограничено ранней кристаллизацией, низкой скоростью охлаждения, ограниченной резким падением температуры к

сердцевине слитка. Уменьшения размера зерен в слитке можно добиться путем

добавление в сплав лигатуры, но это приводит к удорожанию конечной продукции и усложнению технологического процесса в целом,

что не всегда целесообразно.

Существует еще один способ получения более мелкозернистой

структуры - создание интенсивного течения расплава на границе раздела фаз в

процессе кристаллизации. Как известно из теории кристаллизации,

на границе раздела создаются локальные зоны кристаллизации, образующие

дендритные структуры. Омывание границы раздела фаз жидким металлом в момент

кристаллизации способствует разрушению дендритных образований, что способствует

появлению новых зон кристаллизации и как следствие формирует мелкозернистую и гомогенизированную структуру слитка. В

существующих литейных машинах движение металла в жидкой фазе имеет конвективную

природу, вызванную разностью температур в жидкой фазе. Расчёты показывают, что скорость таких течений

не превышает 1 мм/с, что не позволяет оказывать значительного влияния на

формирование структуры заготовки.

Глубина лунки жидкой фазы слитка в

литейной машине в зависимости от параметров литья составляет от 1 до 1,5

миллиметров. Исходя из конструктивных

особенностей литейной машины,

создание принудительной циркуляции расплава в слитке наиболее целесообразно бесконтактным способом. Для этого авторами

предлагается установить над слитком в зоне кристаллизации мгд-перемешиватель, создающий переменное

магнитное поле. Переменное магнитное поле, проникая в жидкий металл, будет

наводить в нем вихревые токи, которые взаимодействуя с полем индуктора,

создадут силы Лоренца. Электромагнитные силы в зависимости от характера поля

будут создавать течения в расплаве, обеспечивающие формирование необходимой

структуры слитка.

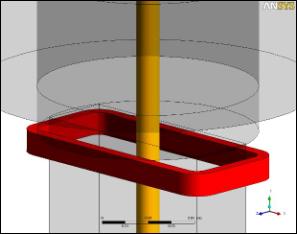

Возможность установки индуктора мгд-перемешивателя показана на примере литейной машины IECO Z50-26M (Италия)

(рис. 2). Установка индуктора на данную литейную машину с минимальными затратами

возможна ниже плавильного узла в области, где происходит кристаллизация расплава.

Возможность установки индуктора мгд-перемешивателя показана на примере литейной машины IECO Z50-26M (Италия)

(рис. 2). Установка индуктора на данную литейную машину с минимальными затратами

возможна ниже плавильного узла в области, где происходит кристаллизация расплава.

Математическое моделирование воздействия

мгд-перемешивателя на расплав и область кристаллизации

Воздействие на расплавы

электромагнитным полем, позволяющее формировать интенсивные мгд-течения, имеет

следующие варианты:

- пульсирующее воздействие магнитным

полем;

- воздействие бегущим магнитным полем;

- воздействие вращающимся магнитным

полем;

- комбинирование магнитных полей.

Конструктивные особенности установок

непрерывного литья сплавов благородных металлов накладывают определенные

ограничения на изменения конструкции, в основном заключающиеся в необходимости

сохранить целостность теплоизоляционных слоев оборудования. Толщина

теплоизоляции и конструктивные особенности плавильно-литейного узла в области

фронта кристаллизации достигает 100 мм, что необходимо учитывать при выборе

электромагнитных параметров оборудования, используемого для воздействия на

расплав и кристаллизующийся слиток.

Область, допустившая для размещения

дополнительного мгд-оборудования, показана на рис. 2 в виде блока под номером

2.

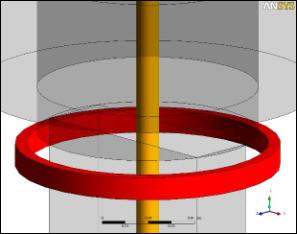

Решение задачи мгд-воздействия на

расплав возможно с использованием конструкций индукторов, показанных на рис. 3,

а, б. Индуктор в общем случае представляет собой виток, создающий переменное

магнитное поле, направленное на формирование интенсивных течений, в донной

части плавильного узла и зоне кристаллизации. Анализ распределения

электромагнитного поля от каждой из конструкций показал, что наиболее

подходящей конструкцией, является вариант, показанный на рис. 3 б. Предложенная конструкция имеет минимальные размеры

при достаточной интенсивности воздействия магнитным полем на расплав и фронт

кристаллизации.

а)

б)

Рис. 3.

Варианты конструкции мгд-индуктора

воздействия на расплав в фильере в области кристаллизации: прямоугольный

вариант (а) и цилиндрический вариант (б).

Результаты анализа выбранной

конструкции индуктора использованы при дальнейшем изготовлении

опытно-промышленного образца мгд-перемешивателя, предназначенного для установки

на плавильно-литейный узел Z50-26M IECO.

Результаты экспериментов

Сравнение микроструктур

слитков, отлитых на установке, проводилась с образцами, полученными на литейной

машине без мгд-перемешивания. Образец этой микроструктуры представлен на рис. 5

а.

Структуры

слитков, полученных с электромагнитным воздействием на плавильный узел и

область фронта кристаллизации в литейной машины (рис. 5 б) показали, что при мгд-воздействии с помощью разработанных и

изготовленных конструкций подтверждено положительное влияние на качество слитков

из ювелирных сплавов золота.

а) б)

Рис. 5.

Микроструктура слитков: а) слиток с установки без электромагнитного

воздействия; в) слиток с установки с электромагнитным воздействием

Наилучшего

качества удалось при одновременном воздействии электромагнитным полем на донную

часть плавильного узла литейной машины и на область кристаллизации слитка. По

результатам экспериментов можно сделать вывод о необходимости экспериментального

выявления оптимальных параметров перемешивания и охлаждения слитка в промышленной

установке,

Заключение

Дальнейшие

работы будут направлены на разработку образца мгд-перемешивателя, который

планируется испытать на промышленном агрегате. Ожидается, что внедрение

позволит улучшить физико-механические свойства слитков из сплавов марок, что обеспечит

снижение объема производственного брака, связанного с дефектами структуры

слитка, а также позволит расширить ассортимент выпускаемых сплавов.

Литература

1.

Полищук В.П.

Исследование процесса заливки металла в литейную форму под воздействием

магнитного поля: Автореф. дис. канд. техн. наук. –Киев, 1962.

2.

Основные

понятия магнитной гидродинамики: МГД – устройства и МГД-установки. – М.: Наука,

1982. – (Терминология; Вып. 100).

3.

Вольдек А.И.

индукционные магнитогидродинамические машины с жидкометаллическим рабочим

телом. Ленинград, Энергия, 1970.

4.

Тимофеев

В.Н. Метод анализа электромагнитного поля в индукционных устройствах / В.Н.

Тимофеев, Р.М. Христинич С.А. Бояков, М.В. Первухин //Электричество, 1999г.,

№10

5.

Собочинский, Л. К. Моделирование устройств

электромагнитного перемешивания жидких металлов / Л. К. Собочинский, А. И.

Серебряков, Е. А. Павлов и др. / Вестник Красноярского государственного технического

университета. Вып. 33. Математические методы и моделирование. - Красноярск,

2004.

6.

Быстрая кристаллизация

высоколегированных алюминиевых сплавов в электромагнитном поле / М. В. Первухин

[и др.] // Изв. вузов. Северо-Кавказский регион. Технические науки. – 2011.

7. непрерывное литье в электромагнитный кристаллизатор / З. Н. Гецелев [и др.]. – М.: Металлургия, 1983.