УДК

62-729.3/.-732:621.78-97.013.7

Сельское

хозяйство/2.Механизация сельского хозяйства

Д.т.н. Удлер

Э.И., к.т.н. Исаенко В.Д., Халтурин Д.В.,

Томский государственный архитектурно-строительный университет, Россия,

К.т.н., Зыков С.А.,

Московский государственный агроинженерный университет им. В.П. Горячкина,

Россия

ФИЛЬТР ОЧИСТКИ ТОПЛИВА И ЕГО ПОДОГРЕВА ДЛЯ ТОПЛИВНЫХ СИСТЕМ СЕЛЬСКОХОЗЯЙСТВЕННЫХ

МАШИН

В работе рассмотрена

конструкция фильтра для очистки топлива и его подогрева в процессе эксплуатации

сельскохозяйственной машины при отрицательных температурах. Предложен метод

расчета нагревательного элемента.

Надежность

эксплуатации сельскохозяйственных, транспортных и строительных машин в

значительной степени определяется работой дизельного двигателя. Анализ отказов

его систем свидетельствует, что от 30 до 50 % из них приходится на систему

питания [1].

При эксплуатации сельскохозяйственной

машины при положительных температурах это во многом связано с повышенной

загрязненностью дизельного топлива и, как следствие, интенсивным износом

прецизионных деталей топливной аппаратуры. При эксплуатации сельскохозяйственной

машин в зимнее время распространенным видом отказов являются самопроизвольные

остановки двигателя. Их причина в парафинизации топлива и образовании в нем

кристаллов льда, которые забивают поровую структуру фильтра тонкой очистки.

Таким образом, одним из

перспективных направлений повышения надежности эксплуатации сельскохозяйственных

машин является повышение качества очистки топлива от загрязнений и его подогрев

при эксплуатации м сельскохозяйственных машин в условиях низких температур.

Системы питания современных сельскохозяйственных

машин предусматривают двух-, иногда трехступенчатую очистку топлива от

загрязнений. Наибольшее распространение получила система очистки, состоящая из

двух последовательно установленных фильтров грубой (ФГО) и тонкой (ФТО)

очистки. В качестве ФГО, как правило, применяется фильтр-отстойник, который

обеспечивает очистку топлива от крупнодисперсных загрязнений и воды. В качестве

ФТО чаще используются фильтры, выполненные на основе фильтровальных бумаг или

картонов, обеспечивающих очистку топлива с тонкостью 3 – 5 мкм.

Основными недостатками

современных ФГО (фильтров-отстойников) является низкая эффективность очистки

топлива от загрязнений; ФТО с бумажным фильтроэлементом – их малый ресурс.

Одним из перспективных

направлений совершенствования средств очистки нефтепродуктов является

применение синтетических деформируемых (сжимаемых) пористых материалов

(например, пенополиуретанов) и создание на их основе фильтрующих элементов с переменной

поровой структурой [2]. Качество очистки (тонкость фильтрации) жидкости в

подобных конструкциях определяется пористостью Ymin в

области наибольшего сжатия фильтрующего материала.

Исследования зависимости

тонкости фильтраций d0,95 от

степени обжатия n пенополиуретана ППУ-ЭО-130

показали, что она удовлетворительно описывается эмпирической зависимостью вида:

d0,95=79,43·n-1,466·104

, (1)

где d0,95 – размер частиц загрязнений, 95 % которых задерживается

фильтрующим элементом.

Связь между пористостью

фильтрующего материала в свободном состоянии Y0 и

обжатого в n раз до Ymin определяется зависимостью

Ymin=1-(1-Y0)·n. (2)

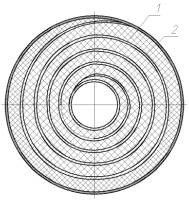

На рис. 1 представлена схема фильтрующего элемента объемного типа,

изготовленного путем последовательной намотки фильтровальной ленты из

пенополиуретана 1 вокруг перфорированного каркаса 2.

Рис. 1 – Схема навивки

фильтрующего элемента

Намотка

фильтровальной ленты с постепенным уменьшением уплотнения позволяет получить

фильтрующий элемент с пористостью, увеличивающейся от Ymin (в областях прилегающих к каркасу) до Y0 (на

периферии элемента). В процессе очистки жидкость последовательно проходит от

периферии к центру. При этом задержка частиц больших размеров осуществляется в

областях, близких к периферии, меньших размеров – в слоях меньшей пористостью.

Подобная структура фильтрующего материала позволяет обеспечить равномерную

забивку частицами загрязнений, повысить ресурс его работы.

Длина фильтровальной ленты L при ее

намотке по закону логарифмической спирали может быть определена по формуле

(3)

(3)

где rн, rв – соответственно, наружный и

внутренний радиусы фильтроэлемента, м; p – отношение длины окружности к

диаметру, величина постоянная и равна 3,14; Y0

– пористость

фильтроматериала, из которого изготовлена фильтровальная лента в необжатом

состоянии; Ymin – минимальная требуемая пористость

этого фильтровального материала на трубке, обеспечивающая требуемое качество

очистки фильтруемой жидкости; d – толщина пластины

фильтроматериала.

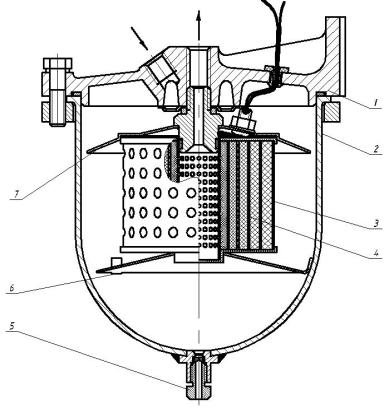

На рис. 2

приведена конструкция фильтра для очистки топлива с фильтрующим элементом,

выполненным по схеме рис. 1. Для повышения надежности эксплуатации сельскохозяйственной

машины в зимних условиях фильтрующий элемент дополнен встроенным нагревателем,

который расположен между слоями фильтровальной ленты, изготовленный из нетканого

синтетического иглопробивного материала и работает от бортовых источников

питания машины.

Рис. 2.

Фильтр-нагреватель:

1 – крышка корпуса

фильтра; 2 – корпус фильтра; 3 – фильтроэлемент; 4 – нагревательный элемент; 5

– сливная пробка; 6 – успокоитель; 7 – отражатель

В процессе работы топливо

поступает в корпус фильтра, последовательно проходит через слои

фильтрующего материала и через выпускной канал удаляется по трубопроводу к ФТО.

Фильтроэлемент, установленный в корпусе фильтра, работает

следующим образом. Диэлектрическая жидкость под напором проходит через наружную

обечайку, равномерно распределяясь в объёме фильтроэлемента, и поступает в

фильтровальную ленту. Лента одним концом соединена с перфорированной трубкой и

намотана на нее по закону логарифмической спирали с уплотнением,

увеличивающимся от обечайки к центру фильтроэлемента, что обеспечивает постепенную фильтрацию жидкости от

крупных частиц загрязнений на периферии до мелких к центру фильтроэлемента.

Фильтруемая жидкость омывает поверхность подложки, которая играет роль

нагревательного элемента, расположенного во всём объёме фильтроэлемента, что

обеспечивает равномерный и быстрый нагрев в условиях низких температур.

Очищенная и нагретая жидкость выходит через внутреннюю перфорированную трубку и

далее по топливопроводу поступает к остальным элементам системы питания дизеля.

Разработанный фильтроэлемент отвечает всем вышеизложенным

требованиям по очистке, а также позволяет осуществить нагрев очищаемой жидкости

в условиях низких температур и тем самым обеспечить заданное качество очистки

независимо от температуры окружающей среды.

Так, представленная в данной

работе конструкция разработана на основе ФГО, устанавливаемого на двигателе

трактора Т-150К. Конструкция корпуса фильтра и его крышки при этом претерпевают

незначительные изменения. Подложка, используемая в этой разработке, работает

автономно от бортовых источников питания транспортного средства. Так, в режиме

предварительного разогрева топлива питание нагревательного элемента осуществляется

от бортовой аккумуляторной батареи, а после запуска двигателя – от генератора.

Литература:

1. Баширов Р.М.

Надежность топливной аппаратуры тракторных и комбайновых дизелей. – М.:

Машиностроение, 1978. – 184 с.

2. Удлер Э.И. Фильтрация

нефтепродуктов. – Томск: Изд-во Том. ун-та, 1988.–216 с.