Русинова И.Н.

ФГБОУ ВПО «Саратовский государственный

аграрный университет им. Н.И. Вавилова», Россия

Применение гранулированного

сорбента на основе глауконита в народном хозяйстве

Природный

минерал глауконит получил известность как минеральное удобрение. Основой

минерала является природный сорбент глинистый алюмосиликат, широко распространённый

в природе. Глауконит обладает высокими абсорбционными и катионообменными

свойствами. Ионообменная способность 0,1-0,4 моль/кг, пористость 20-25%,

твердость 1,3-2,0 Н/см2, плотность 1,8-3,0 г/см3, размер

частиц от 0,03 до 0,65мм.

Емкость

катионного обмена концентрата глауконита изменяется от 390 до 550 мг/экв на 1

грамм навески. Минерал обладает способностью избирательного поглощения катионов

и долгоживущих радиоизотопов. Предельная поглотительная способность по отношению

к тяжелым металлам: меди - 781,2; никеля - 342,4; железа - 1317 мг/экв на 1 кг

минерала. Способность глауконита извлекать тяжелые металлы из растворов составляет

(в % от исходного содержания) Pb-99, Hg-64, Co-97,Cu-96,Cd-96, Mn-95, Cr-92,

Ni-90 Zn-90, Fe-99. Кроме этого, глауконит обладает высокой емкостью к фенолу и

пиридину, т.е. способностью поглощать нефтепродукты.

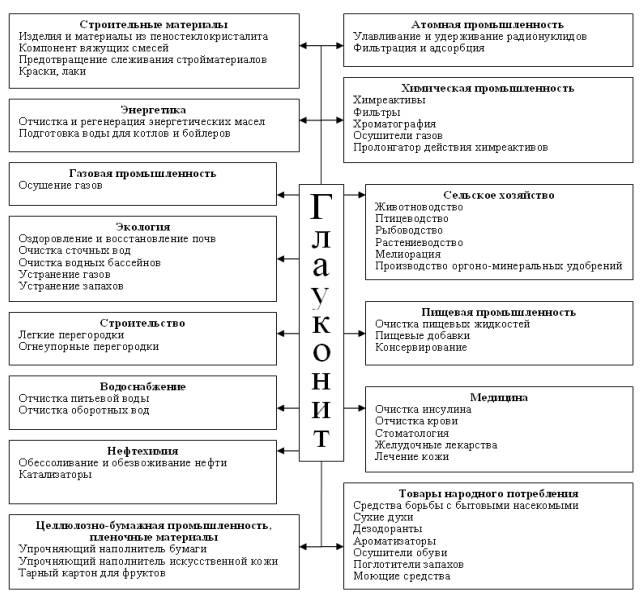

Благодаря

сорбирующим свойствам сегодня глауконит находит применение в различных отраслях

народного хозяйства (рис. 1).

Нужно

отметить, что до настоящего времени из природного глауконита, никто в мире не

мог получить гранулированные сорбенты на основе глауконитового связующего для

использования при очистке воды от различных загрязнений. В ФГБОУ ВПО

«Саратовский ГАУ» под руководством д.т.н., профессора Слюсаренко В.В. и д.т.н.,

профессора Сержантова В.Г. удалось получить не только гранулы из глауконита, но

и комплексы на его основе, как связующего, с разными негранулирующимися

сорбционными наполнителями (диатомит, цеолит, активированный уголь,

интеркалированный графит, шунгит и т.д.), такие комплексы, позволяют

одновременно сорбировать из воды или из воздуха весь спектр загрязняющих

веществ. Эти комплексы работают как сорбенты, катализаторы и ионообменные

среды.

Рис. 1. Схема применения глауконита в отраслях народного

хозяйства

Создание гранулированного сорбента на основе глауконита сопровождается

рядом трудностей заключающихся в ряде

физико-химических особенностей природного глауконитового сырья:

Во-первых,

большое количество природных загрязняющих примесей в глауконитовом сырье

снижают полезную производительность его активных молекул, затрачивающихся на

схватывание этих примесей.

Во-вторых,

чрезмерно большое количество бесполезных фракций (прежде всего, кварца)

увеличивают в несколько раз массу сырья и снижающих диффузионный обмен с окружающей

средой.

В-третьих,

наличие природной эрозионной поверхности на глауконитовых зернах снижает

потенциальную сорбционную емкость минерала.

Однако была разработана технология создания гранулированного сорбента,

на основе глауконита, состоящая из ряда основных производственных процессов

(табл. 1).

Таблица 1 - Основные виды работ в планируемом производственном цикле

|

Производственный процесс |

Основные виды работ |

|

1.

Подготовка исходных веществ |

Конвейерная

сушка исходных компонентов при температуре 100–110 оС до

постоянного веса и размол каждого компонента в барабанной мельнице |

|

2.

Магнитная сепарация сырья |

Конвейерная

сепарация сырья в сильном магнитном поле с разделением на фракции

обогащенного концентрированного глауконита (98–99%) и кварцевого песка |

|

3.

Смешение и дезинтеграция компонентов |

Подача

смеси концентрированного глауконита и концентрированных добавок, размол,

циклонирование и получение сорбента обладающего необходимой структурой и

фазовым составом |

|

Сепарация

смеси по типу модификаторов, концентрации глауконитового носителя

(связующего), калибру фракции и наличию наноструктур |

|

|

4.

Экструзионная формовка гранул |

Механическое

смешение сыпучих компонентов с затворяющей жидкостью (водным раствором

минеральных или сорбирующих концентратов) до получения пастообразных масс |

|

Формовка

гранул из пастообразных масс с помощью экструдера |

|

|

5.

Сушка экструдатов |

Принудительная

сушка тёплым воздухом продолжительностью до 24 часов |

|

6.

Обжиг гранул |

Обжиг

гранул во вращающейся печи в течение не менее 1 часа в температурном режиме

до 650 оС |

|

7.

Фасовка продукции |

Остывшие

до комнатной температуры гранулы расфасовываются в тару |

Предлагаемая

технология изготовления гранулированного сорбента позволяет с одной стороны очистить

глауконит от загрязнений и обогатить его до концентрации 98–99 %, с другой

стороны, дезинтегрировать глауконитовые зерна, сформировав новые, еще не

подвергшиеся эрозии, гранулы с очень неровной и слоистой поверхностью.