Физика /3

к.т.н., доц. Фомин А.А., д.т.н., проф.

Родионов И.В., студ. Фомина М.А.

Саратовский

государственный технический университет

имени Гагарина Ю.А.,

Россия

Математическая модель кристаллизации микрослитков плазменного покрытия,

полученного при индукционно-термической обработке металлической основы

Научные

исследования проведены при финансовой поддержке грантов РФФИ № 13-03-00898 «а» и СП-1051.2012.4.

Структурообразование газотермических, в

частности, плазменных покрытий с

позиции теории кристаллизации микрослитков, включает в себя стадии нуклеации и

роста закритических зародышей [1, 2]. При этом в зависимости от условий

кристаллизации расплава напыленных частиц (микрослитков), происходит

образование квазиаморфной и кристаллической структуры с нанометровыми зернами,

а также более крупными образованиями, например, агломератами субмикрометровой

или микрометровой величины [3].

Подтверждение выдвинутых положений

предусматривает использование комплекса теоретических и экспериментальных

исследований с применением методов электронно-микроскопического анализа

структуры на примере керамических биосовместимых материалов на основе

гидроксиапатита (ГА), полученных в виде плазменных покрытий с предварительной

индукционно-термической обработкой (ИТО) титановой основы образцов.

Процесс затвердевания

микрослитков при интенсивном охлаждении характеризуется двумя стадиями [1]:

1. Объемной кристаллизацией,

заключающейся в образовании критических

зародышей;

2.

Ростом закритических зародышей до нанометровой, субмикрометровой или

микрометровой величины.

Процесс

кристаллизации протекает с переохлаждением фронта затвердевания, причем

скорость его движения определяется тепловым

балансом и частотой присоединения

атомов жидкой фазы к кристаллической фазе.

Математическая модель

начальной стадии процесса затвердевания включает в себя вероятностное

уравнение Колмогорова, учитывающее нуклеацию и гомогенный рост кристаллических

зерен:

, (1)

, (1)

где t – длительность процесса кристаллизации, с; τ – текущая временная координата,

с; Т – температура, K; Х –

объемная доля закристаллизовавшегося вещества; J – частота

образования критических зародышей в единице объема, 1/м3∙с; U – скорость роста кристаллов, м/с; RC – критический радиус зародыша кристаллической фазы, м.

В

рассматриваемом объеме расплава частицы параллельно протекают процессы

образования критических кристаллических зародышей, а также их рост с последующим превращением в нанометровые или

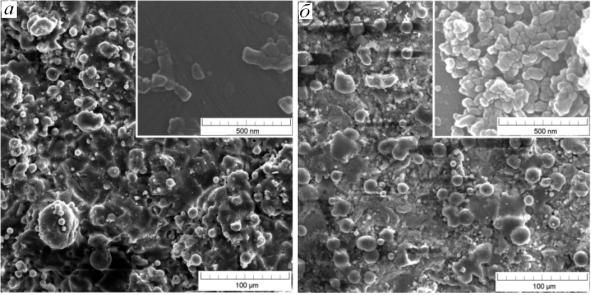

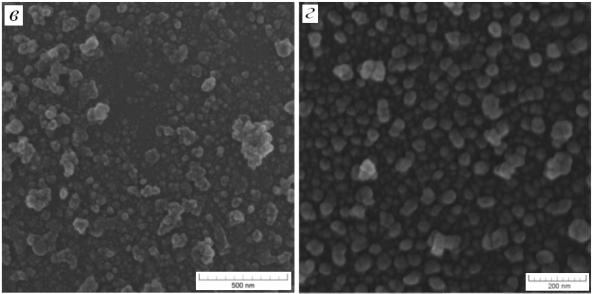

микрометровые зерна (рис. 1) [3].

Рассмотрим стадию закритического роста,

которая в описывается известным дифференциальным уравнением [4]:

![]() ,

(2)

,

(2)

Таким образом, в уравнении (2) скорость роста

кристалла U определяется произведением эмпирических величин

зернограничной подвижности m и поверхностной энергии зерна γ.

Рис. 1. Морфология микро- (а, б) и наноструктуры (в, г)

покрытий ГА, полученных при различных режимах ИТО титановой основы

Интегрирование уравнения (2) приводит к

следующему выражению:

![]() , (3)

, (3)

где R

– радиус зерна, м; RC – исходный размер зерна, в частном случае величина

критического зародыша, м; t – длительность процесса

кристаллизации, с; ![]() – структурная

характеристика материала; n – эмпирический показатель степени, для

поликристаллических материалов находящийся в диапазоне от 2 до 4; m –

эмпирический параметр, характеризующий зернограничную подвижность, м4/(Дж∙с);

γ – зернограничная энергия, Дж/м2.

– структурная

характеристика материала; n – эмпирический показатель степени, для

поликристаллических материалов находящийся в диапазоне от 2 до 4; m –

эмпирический параметр, характеризующий зернограничную подвижность, м4/(Дж∙с);

γ – зернограничная энергия, Дж/м2.

Перепишем выражение (3):

![]() , (4)

, (4)

В наиболее простом случае, при n = 2,

выражение для определения среднего диаметра зерен (4) принимает явный вид:

![]() , (5)

, (5)

В выражении (5) необходимо определить

исходный размер закритического кристаллита RC [2]. Фундаментальная проблема перестройки атомной

структуры расплава в процессе быстрого охлаждения остается актуальной и по сей

день. При этом процессе происходит образование аморфной или

аморфно-кристаллической структуры материала, и трудность описания этих

превращений связана с отсутствием общепринятой теории структурной организации.

В случае сферического

критического зародыша радиуса RC , содержащего

NC атомов,

имеем следующее выражение:

, (6)

, (6)

Исходя

из эмпирических данных установлено, что число атомов в критическом

кристаллическом зародыше (кластере) находится в пределах от 30 до 80. Радиус

критического зародыша зависит от элементарного объема кристаллической решетки.

Для решетки гексагональной

сингонии P63/m примем допущение, согласно которому VC ~ а3. Для ГА среднее значение параметра решетки а

= 9,42 Å, определенное по

справочным данным JCPDS карточек: 09-0432, 24-0033,

34-0010. Таким образом, при расчетах величины критического зародыша ГА из

формулы (6) получаем RC = 2,9…4,0 нм.

Возвращаясь

к выражению (5), примем допущение, что процесс роста зерен является изотропным,

тогда имеем следующую оценку:

, (7)

, (7)

где tLS – длительность процесса перехода атомов из расплава в

кристаллическую фазу.

Обобщая

данные полученных выше закономерностей (5), а также с учетом длительности

процесса охлаждения tref , выражение для определения величины зерен

принимает следующий вид:

, (8)

, (8)

Чем

быстрее атомы переходят из расплава в объем кристаллической фазы, тем

интенсивнее протекает рост линейного размера зерна R. Длительность процесса охлаждения лимитирует рост

зерна, при этом можно выделить две стадии:

1.

Интенсивный рост зерен при tref << tLS;

2.

Элиминирование воздействия фактора роста зерен при tref → tLS.

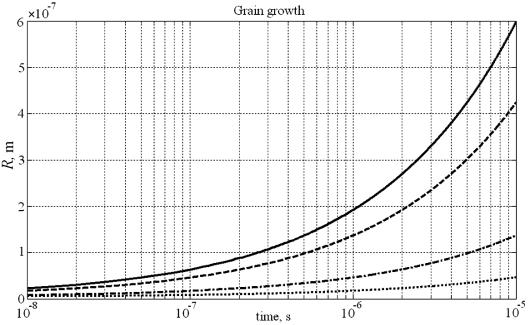

Зависимость

размера зерна R от времени охлаждения tref

при различной длительности

кристаллизации tref представлена на рис. 2. Согласно предлагаемой

теории закритического роста зерен, расчет показал, что для получения зерен

нанометрового размера необходимо снижать длительность процесса охлаждения tref.

При создании условий, способствующих увеличению продолжительности процесса

перехода атомов из расплава в кристаллическую фазу tLS до 10-8…10-10 с можно

получать плазменные покрытия с аморфной, нанокристаллической и субмикрометровой

структурой.

Рис. 2. Кинетика роста нанометровых и субмикрометровых

зерен при различных значениях tLS:

— - 5∙10-11 с [2];

− − - 10-10 с;

− ∙ - 10-9 с;

∙∙∙∙∙∙∙∙ - 10-8

с

Литература

1. Ревизников Д.Л., Русаков В.В. Теплообмен и

кинетика кристаллизации частиц расплава при интенсивном охлаждении //

Математическое моделирование. 1999. Т. 11. № 2. С.55.

2. Евтеев

А.В., Косилов A.T., Левченко Е.В., Логачев

О.Б. Кинетика изотермической нуклеации в

переохлажденном расплаве железа // Физика

твердого тела. 2006. Т. 48. Вып. 5. С.769.

3. Fomin A.A., et al. Nanocrystalline Structure of the Surface Layer of Plasma-Sprayed Hydroxyapatite Coatings Obtained upon Preliminary Induction

Heat Treatment of Metal Base // Tech.

Phys. Letters. 2012. Vol. 38. № 5. pp. 481.

4. Rupp J.L.M., Infortuna A., Gauckler

L.J. Microstrain and self-limited grain growth in nanocrystalline ceria

ceramics // Acta mater. 2006. Vol. 54. pp.

1721.