Усовершенствование

установки ионно-плазменного напыления

Скрипаченко К.К., Шумилин А.И., Пичхидзе С.Я.

Саратовский

государственный технический университет

им. Гагарина

Ю.А., Саратов, Россия

Ионно-плазменное (магнетронное) напыление является одной из распространенных

технологий нанесения покрытий. Данная технология позволяет получать покрытия

практически из любых металлов и сплавов без нарушения стехиометрического

состава. Основные преимущества магнетронного способа распыления – нанесения

пленок заданной толщины с высокой степенью повторяемости результата. Диапазон

толщин от сотых

долей до единиц мкм. В зависимости от состава рабочей атмосферы (долей

кислорода, азота, сернистых газообразных соединений) можно выращивать на

подложке пленки оксидов, нитридов, карбидов, в том числе и таких, которые

невозможно получить методом термического испарения [1].

Современные направления разработки магнетронных распылительных

систем (МРС) направлены на увеличение коэффициента использования материала

мишени и повышение равномерности конденсации распыляемого материала. Одним из

путей решения задачи является оптимизация конструкции МРС.

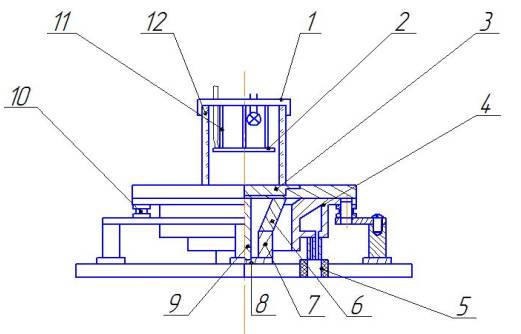

Ниже приведен сборочный чертеж

усовершенствованного блока МРС (рис.1).

Рисунок 1. Модернизированный магнетронный блок установка

ионно-плазменного

напыления:

1 – крышка стакана, 2 – подложкодержатель, 3 – мишень,

4 – водоохлаждаемый катод, 5 – подача, слив воды, 6 –

магнитопровод

(сталь 45), 7 – постоянный магнит (Co-Sm), 8 – основание магнита,

9 – сердечник, 10 –

изоляторы, 11 – шпилька, 12 – стакан кварцевый

В данной

модернизированной установке реализовано ионно-плазменное

распыление, при котором мишень (поз.3) является одним из электродов в

квазизамкнутом объеме кварцевого стакана (поз.12). Бомбардировка мишени (поз.3)

осуществляется ионами плазмообразующего газа аргона высокой чистоты [2]

Распыление

поверхности мишени происходит в результате двух одновременно протекающих

процессов:

· сильного

локального разогрева поверхности мишени, бомбардируемой ионами с высокой

кинетической энергией;

·

передачи импульса конкретного иона атому материала мишени, что способствует

отделению от мишени атомов распыляемого материала [3].

В установке реализовано несколько оригинальных

конструктивных решений

1.

Заменяемая мишень позволяет распылять различные материалы, что

обусловливает универсальность использования установки в научно-практических

целях. Магнитопровод (поз.6) в виде

конуса позволяет расширить зону распыления мишени, повысить коэффициент

использования материала мишени и увеличить площадь равномерного осаждения

пленки с заданными свойствами. При этом обеспечивается достаточный отвод тепла за

счет водоохлаждаемого кольца (поз.4,5), сопряженного с катодом-мишенью.

2.

Высота расположения подложкодержателя (поз.2) относительно

мишени регулируется в широких пределах, обеспечивая заданную равномерность толщины пленки и температурный

режим подложки.

3.

Квазизамкнутый объем в виде кварцевого стакана позволяет сократить

расход высокочистого аргона и избежать осаждения пленки на механизмах внутри

камеры установки. Данное решение позволило сократить расход газа и время

обслуживания установки.

Использованные нами конструкторские решения позволили расширить диапазон решаемых задач по нанесению

различных покрытий в вакууме. Преимуществами предлагаемой усовершенствованной

установки ионно-плазменного напыления в сравнении с аналогами являются:

· высокая степень

повторяемости толщины пленки для возможного производства;

· универсальность использования установки в научно-практических

целях при получении пленок из заданных материалов.

· простота

обслуживания магнетронного блока.

Список используемых источников.

1.

А.И. Костржицкий.

Справочник вакуумщика. М.: Наука, 2001.-600с.

2.

Патент РФ №2451769. Способ, устройство для получения многослойных

пленок и многослойная структура, полученная с их использованием/Васьковский В.

О., Савин П. А., Курляндская Г. В., Свалов А. В., Сорокин А. Н.

3. Кузьмичев А. И. Магнетронные распылительные системы.

Книга 1. 2008.-244с.