УДК

621.791.85

Анализ и выявление

причин низкого качества соединений, полученных при помощи термических систем

давления (ТСД)

Перевозникова

Я.В., Перекрестов А.П., Вавилина Н.А.

Саратовский

государственный технический университет имени Гагарина Ю.А.,

410054 г. Саратов, Россия

E-mail: ems@sstu.ru

В последнее

время для неразъемного соединения материалов интенсивно внедряется способ

диффузионной сварки [Ошибка!

Источник ссылки не найден.], обеспечивающий большую прочность и

стабильность качества соединения. Диффузионный метод сварки характеризуется

тем, что процесс протекает в защитной (инертной или активной) среде при температурах

и давлениях, обеспечивающих взаимную диффузию атомов соединяемых материалов в

твердой фазе с образованием между свариваемыми поверхностями прочного и по всем

остальным параметрам качественного соединения. Технологическая характеристика

диффузионной сварки была предложена Н.Ф. Казаковым и принята Международным институтом

сварки в следующем виде: «Диффузионная сварка материалов в твердом состоянии –

это способ получения монолитного соединения, образовавшегося вследствие возникновения

связей на атомарном уровне, появившихся в результате сближения контактных

поверхностей за счет локальной пластической деформации при повышенной

температуре, обеспечивающей взаимную диффузию в поверхностных слоях соединяемых

материалов». Опыт применения диффузионной сварки при изготовлении различных узлов

из широкого круга материалов показал большие преимущества этого способа перед пайкой

и механическим креплением. Такие отличительные особенности диффузионной сварки,

как обычно небольшие скорости нагрева и охлаждения, отсутствие фазовых

превращений типа «твердое тело – жидкость», диффузионный отжиг, способствуют

получению наиболее низкой энергии и наиболее близкого к равновесному состояния

в зоне соединения материалов, а значит и получению наиболее термодинамически

стабильного неразъемного соединения по сравнению с известными способами сварки

и пайки. Эти и другие преимущества данного способа сварки выдвигают его в число

наиболее перспективных методов соединения материалов. Широкое применение диффузионная

сварка получила в инструментальном производстве, в частности штамповом, при

соединении твердых сплавов со сталями [Ошибка!

Источник ссылки не найден.], а также в электроэнергетике при

получении узлов с низким электрическим сопротивлением и соединении тугоплавких

материалов [Ошибка!

Источник ссылки не найден.]. Однако, как и всем существующим

способам соединения, диффузионной сварке присущи и некоторые недостатки, среди

которых можно выделить необходимость применения дорогостоящего специального

оборудования, что становится трудно преодолимым препятствием для внедрения в

производство диффузионной сварки. Но данное препятствие можно обойти за счет

применения диффузионной сварки с термическими системами давления (ТСД).

Диффузионная

сварка с ТСД [Ошибка!

Источник ссылки не найден.] имеет свою специфику проектирования термокомпрессионного

устройства и разработки технологических режимов. Созданная методика позволяет

как облегчить процесс разработки технологии, так и выявить ошибки последней и

дать рекомендации по их устранению при получении низкокачественных соединений,

что и рассматривается в данной статье.

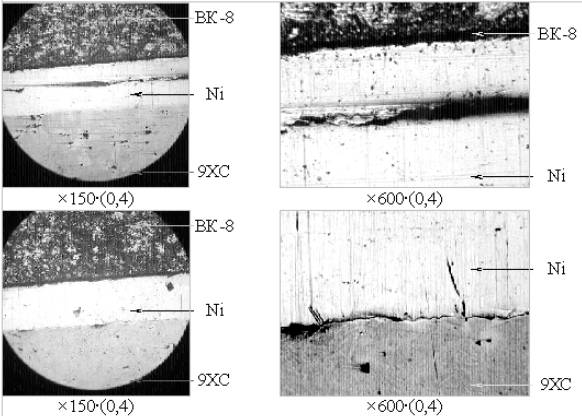

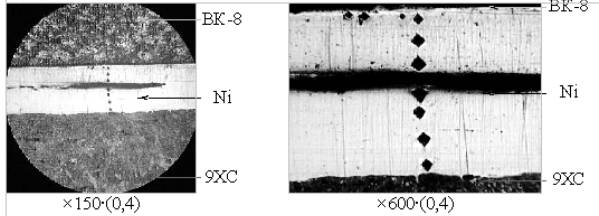

Металлографические

исследования (рис. 1) показали, что в случае соединения при помощи ТСД с

предварительным зажимом в использовавшемся термокомпрессионном устройстве твердого

сплава ВК8 и стали 9ХС при температуре 900 0С с охлаждением без

промежуточных отжигов никелевая прослойка имеет трещины по границам зерен и расслоения,

по границе между никелем и сталью наблюдаются расслоения и множественные

пустоты.

Рис. 1. Микроструктура

зоны соединения через прослойку никеля Н2

твердого сплава ВК8 и стали 9ХС

Появление

дефектов в зоне соединения никеля и стали обусловлено недостаточным развитием

физического контакта и последующих диффузионных процессов. Дефекты в сердцевине

никелевой прослойки возникли в результате превышения допустимой скорости

охлаждения соединенных стали и твердого сплава, имеющих большое различие величин

ТКЛР, из-за чего возникающие в никеле напряжения не успевали релаксировать.

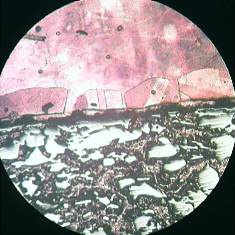

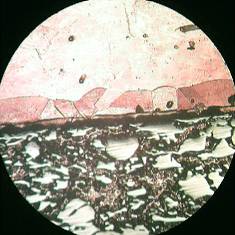

В

результате структурного анализа диффузионного соединения меди М0б с композиционным

материалом ХД50В‑МП, полученного по существовавшей технологии, установлено

(рис. 2):

– в меди имеет

место разбросанная пористость (с размером пор 3 ÷ 8 мкм),

характерная для литой структуры;

– водородная

болезнь в меди не наблюдается;

– структура меди

крупнозернистая с оторочкой мелкого зерна (с размером последних ~50 мкм),

возникшей в результате высокотемпературной рекристаллизации наклепанной при

низких температурах контактной поверхности;

– размер зерен

медной составляющей в псевдосплаве

~10 мкм;

– место

соединения обнаруживается после травления по различию в структуре, при этом на

отдельных участках имеет место образование совместных зерен, но определить их

качество невозможно, так как разрешающая способность использованного микроскопа

не позволяет выявить мелкие поры и непровары (величиной ~10‑6 м и менее).

Рис. 2. Микроструктура

зоны соединения

меди М0б (вверху) и псевдосплава ХД50В‑МП (внизу), ×150·(0,5)

В

результате измерений микротвердости сварных образцов из твердого сплава ВК8 и

стали 9ХС с никелевой прослойкой (рис. 3) установлено:

– микротвердость

стали как в сердцевине, так и вблизи никелевой прослойки находится в пределах

200÷290 кг/мм2;

– микротвердость

твердого сплава в сердцевине составляет 690÷970 кг/мм2,

а на границе с никелем местами наблюдается ее снижение (до 520 кг/мм2);

– микротвердость

в сердцевине никелевой прослойки составляет 130÷140 кг/мм2,

а на границе с твердым сплавом имеет разброс от 190÷400 кг/мм2

(вблизи расслоений в никеле) до 1030 кг/мм2;

– микротвердость

в сердцевине никелевой прослойки после испытания образца на сжатие повысилась

до 170÷190 кг/мм2.

Рис. 3. Микротвердость

в зоне соединения через прослойку никеля Н2 твердого сплава ВК8 и стали 9ХС

Измерения

микротвердости у образцов, полученных соединением меди М0б с композиционным

материалом ХД50В‑МП по использовавшейся технологии, показали возрастание

микротвердости меди от 83÷95 кг/мм2 на расстоянии

80÷300 мкм от места соединения до 100÷120 кг/мм2

в зоне соединения.

Обнаруженное у

всех исследованных образцов упрочнение приконтактных объемов произошло в результате

смятия неровностей поверхностного рельефа при значениях температуры,

недостаточных для достижения необходимой скорости разупрочнения последних.

Образцы

биметаллических контактных наконечников дугогасительных камер вакуумных

выключателей, изготовленные по применявшейся технологии, в большинстве случаев

расслаивались по месту соединения при дальнейшей механообработке.

Таким образом, экспериментальные

исследования показали низкое для диффузионной сварки с ТСД качество соединений,

полученных по применявшимся технологиям.

В результате

анализа при помощи разработанной методики имевшейся технологии соединения с

помощью ТСД элементов комбинированных контактных наконечников дугогасительных

камер вакуумных выключателей установлено, что используемое термокомпрессионное

устройство не может обеспечить требуемый режим сварки (рис. 4) из-за

высокого значения ТКЛР материала стягивающих стоек и низкого сопротивления деформированию

материалов деталей устройства (рис. 5) при необходимом уровне

термомеханического нагружения.

При применении

разработанных технологических параметров и термокомпрессионного устройства для

соединения элементов контактов вакуумных выключателей расслоений сварных

образцов при последующей механообработке не наблюдалось.

В результате

ультразвуковой дефектоскопии промышленных образцов из сваренных по

разработанной технологии твердого сплава марки ВК20‑КС и стали 4Х5МФС

через прослойку никеля Н2 толщиной 0,1 мм дефекты в зоне соединения и в твердом

сплаве выявлены не были.

Рис. 4.

Результаты расчета технологических параметров:

1 – приведенное удельное усилие сжатия соединяемых материалов в

зависимости от приведенной температуры его приложения;

2 – нижняя граница технологической области диффузионной сварки данных материалов

Рис. 5.

а) интенсивность деформаций деталей термокомпрессионного устройства в

зависимости от времени процесса сварки: 1 – обратимая составляющая;

2 – необратимая составляющая

б) ТКЛР материала стягивающих стоек термокомпрессионного устройства в

зависимости от значения температуры: 1 – истинный; 2 – средний

Литература

2. Муха И.М.,

Любимов В.Е. Технология изготовления твердосплавных деталей и инструмента – К.: Техника, 1980. – 191с.

3. Сысоев А.П.,

Сергеев А.В., Казаков Н.Ф. Диффузионная сварка меднохромового псевдосплава с

медью. // Порошковая металлургия. – 1984. – №10. – с. 45-47.

4. Особенности

технологического процесса диффузионной сварки с термическими системами

давления – материалы науч-техн. конференции „Электронные приборы и устройства нового поколения” – 2002. – с. 17-19.