Влияние динамических характеристик станка на качество обрабатываемой

поверхности.

Effect Of Dynamic Machine-Tool

Features For Quality Of Machining Surface.

Каймин В.Г. магистрант, Сабиров Ф.С. – д.т.н., профессор.

Федеральное государственное бюджетное образовательное

учреждение высшего профессионального образования Московский государственный

технологический университет «СТАНКИН»

Annotation.

This research scientific work examines

the opportunity of receiving high roughness values (Ra 0, 20) by cutting tapered

surface of one of the detail with a help of edge tool. The detail has a number

of specific features: the tapered surface is located in the inner chamber,

radial runout tolerance is 0,03mm, small size (11х18 мм), and

complexity of cutting tool approaching. Formerly, high roughness values of

inner tapered surface of a detail were achieved by bench finishing (grinding)

after the lathe machining. This way is quite laborious and it gives a large

amount of throw-out. The object of research is fluctuations and vibration of

the machine tool.

Аннотация. Данная

научно-исследовательская работа рассматривает возможность получения высоких

показателей шероховатости (Ra 0,20) путем резания лезвийным инструментом конической поверхности

сложной детали. Деталь имеет ряд особенностей: коническая поверхность

расположена во внутренней полости, допуск радиального биения составляет

0,03 мм, малые габариты (11х18 мм), а также сложность подвода режущего

инструмента. Ранее высокие показатели шероховатости внутренней конической

поверхности детали обеспечивались ручной доводкой после токарной обработки

путем притирки. Такой способ доводки весьма трудоемкий и давал большой процент

брака. Объектом исследований являются колебания и вибрации металлорежущего

станка.

Ключевые слова: Динамика металлорежущих станков,

обработка, коническая поверхность, вибрации, шероховатость, собственные частоты

станка.

В

процессе формообразования деталей на их поверхности появляется шероховатость. Она

может быть следом от резца или другого режущего инструмента, может появляться

вследствие вибраций, возникающих при резании, а также из-за вынужденных

вибраций самого станка. Шероховатость поверхности является одной из основных

геометрических характеристик качества поверхности деталей и оказывает влияние

на эксплуатационные показатели машины. [1]

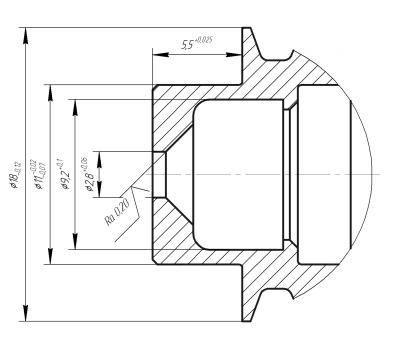

В

данном исследовании рассматривается возможность получения высоких показателей

шероховатости (Ra 0,20) путем резания лезвийным инструментом конической

поверхности детали (рис.1). Деталь имеет ряд особенностей: коническая

поверхность расположена во внутренней полости, допуск радиального биения

составляет 0,03 мм, малые габариты (11х18 мм), а также сложность подвода

режущего инструмента.

Ранее

высокие показатели шероховатости внутренней конической поверхности детали

обеспечивались ручной доводкой после токарной обработки путем притирки. Такой

способ доводки весьма трудоемкий и давал большой процент брака.

Появилась задача, обработать

коническую поверхность на станке за один установ вместе с обработкой внутренних

поверхностей, чтобы исключить доводочные операции. Обрабатываемый материал -

нержавеющая сталь 12Х18Н10Т-ВД. Рекомендуемая скорость резания - 90 м/мин.

Появилась задача, обработать

коническую поверхность на станке за один установ вместе с обработкой внутренних

поверхностей, чтобы исключить доводочные операции. Обрабатываемый материал -

нержавеющая сталь 12Х18Н10Т-ВД. Рекомендуемая скорость резания - 90 м/мин.

На имеющихся токарных станках обработать коническую

поверхность не удавалось из-за ограниченной частоты вращения шпинделя (у

токарного станка максимальная частота 4000 об/мин, а требуется порядка 8000

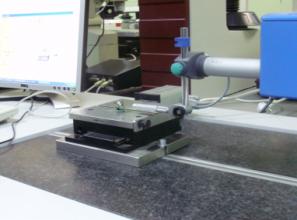

об/мин). Была предложена идея обработки конической поверхности на фрезерном

станке с ЧПУ модели MDV 50811, закрепив заготовку в шпинделе, а расточной резец -

на столе. У станка хорошо отбалансированный шпиндель и

диапазон частот от 0-15000 об/мин.

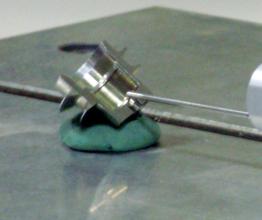

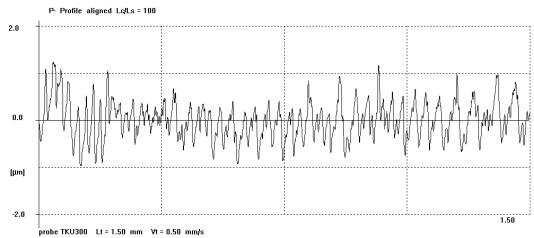

Оценка показателей шероховатости проводилась по

профилограммам обработанной поверхности деталей, полученным с помощью станции

контроля шероховатости Hommel Tester

T8000 (рис. 2). Станция предназначена для определения

большинства параметров шероховатости и контура поверхности по действующим в

настоящее время стандартам. Одна из полученных профилограмм показана на рис. 3.

|

а |

б |

|

Рис. 2. Общий вид станции для оценки

шероховатости поверхности (а) и

контролируемая деталь (б) |

|

Рис. 3. Профилограмма конической

поверхности образца, обработанного на фрезерном станке с ЧПУ без СОЖ

На

профилограмме отчетливо видны периодические погрешности профиля, которые

связаны с колебаниями элементов упругой системы во время обработки. Для

определения источников вибрации были получены частотные характеристики упругой

системы, спектры вибрации, спектры огибающих вибрации по методике и с помощью

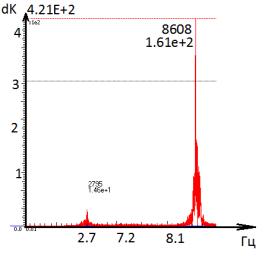

программ анализа, описанным в [2]. Спектр вибрации, показанный на рис. 4,

свидетельствует о колебаниях резца с частотой 8,6 кГц. Меры, предпринятые для

устранения колебаний резца, позволили в дальнейшем вести обработку без

вибрации, т.е. снижены до нуля.

Рис.

4. Спектр вибрации

(виброускорения

резца при резании конуса)

Ось Х

– частота в Гц, ось У- амплитуда, в условных единицах dK.

Точение

конической поверхности, выдерживая постоянство скорости резания, т.е. с

переменной частотой вращения шпинделя дала результаты хуже, чем при резании с

постоянной частотой вращения соответствующей среднему диаметру конуса.

При резании

с постоянной скоростью резания (бесступенчатое изменение частоты вращения по

мере изменения диаметра) получены следующие результаты: Ra=0.29 мкм, Rz=1.71 мкм, Rmax=2.00 мкм.

Резание с постоянной частотой

вращения, соответствующей резанию со скоростью 90 м/мин при среднем диаметре

конической поверхности, дало следующие результаты: Ra=0.13 мкм, Rz=0.83мкм, Rmax=1.28 мкм.

Таким образом, полученные данные позволяют назначать режимы

обработки, которые обеспечивают заданную шероховатость Ra 0,20 при лезвийной обработке

конической поверхности деталей, не прибегая к дополнительной обработке.

Литература:

1. Металлорежущие станки. Под ред.

Бушуева В.В. Том 1. М.: Машиностроение, 2011. – 608 с.

2.

Козочкин

М.П., Маслов А.Р., Сабиров Ф.С. Испытания и диагностика технологического

оборудования. Учебное пособие. М.: ИЦ МГТУ «СТАНКИН», 2012. – 250 с.

3 .

Кудинов В.А. Динамика станков М.: Машиностроение, 1967. – 368 с.

4.

Сабиров Ф.С., Производительность и точность в рабочем пространстве станков

М.: ФГБОУ ВПО МГТУ «СТАНКИН», 2012 – 175 с..