Технические науки/4. Транспорт

к.т.н. Рылякин Е.Г.

Пензенский государственный университет архитектуры и строительства

УСТРОЙСТВО ДЛЯ

ПАРАЛЛЕЛЬНОГО СВЕРЛЕНИЯ ОТВЕРСТИЙ ПРИ ВОССТАНОВЛЕНИИ КОРПУСОВ ГИДРОНАСОСОВ

В настоящее

время в транспортном секторе из-за изношенности парка машин, нехватки новой

техники резко возросла сезонная нагрузка на каждую машину. Надежность машины

зависит от работоспособности ее основных, наиболее ответственных агрегатов, к

которым относятся и агрегаты гидропривода, например гидронасосы

транспортно-технологических машин.

К отремонтированным

гидронасосам предъявляются следующие технические требования:

· вал насоса должен проворачиваться плавно,

без заедания;

·

в насос

должны быть установлены втулки попарно, одной размерной группы;

·

овальность и

конусность втулок и отклонения от прямолинейности допускаются не более 0,005

мм, при сборке должен быть обеспечен плотный контакт по всей поверхности

втулок, установленных в корпусе насоса, со вставленными в них направляющими

пружинами должны быть развернуты в соответствии с направлением вращения насоса;

·

разгрузочную

пластинку следует располагать на стороне всасывания;

·

в насос

должны быть установлены шестерни одной размерной группы (отличающиеся между

собой по ширине зуба не более чем на 0,005 мм);

·

биение

торцевых плоскостей шестерен относительно центра допускается не более 0,01 мм,

биение наружного диаметра шестерен не более

0,02 мм.

·

после сборки

наоса несовпадение плоскостей выемки под уплотнительное кольцо крышки в корпусе

и торцов втулок не должно превышать

0,1 мм.

·

сальник

должен быть запрессован в крышку до упора и надежно закреплен стопорным

кольцом, поверхность уплотнительных колец должна быть ровной.

Выполнение

указанных требований можно добиться различными способами, наименее затратным с материальной точки зрения и по

трудоемкости, на наш взгляд, является способ отливки нового корпуса с последующей обработкой под

ремонтные размеры. Корпус отливают из сплава АЛ-9 в кокиль, затем фрезеруют

наружные поверхности. На сверлильном станке в специальном кондукторе сверлят

отверстия и нарезают резьбу под болты крепления крышки и присоединительных

патрубков. Затем корпус устанавливают на расточный станок, сверлят и

растачивают необходимые отверстия, в том числе и под колодцы.

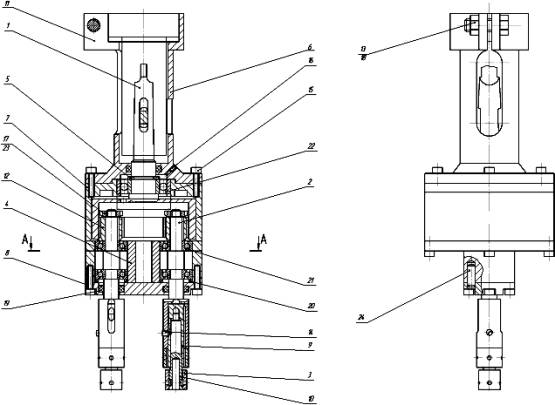

С этой целью нами было разработано устройство для сверления

отверстий в корпусе гидронасоса, позволяющее точно и быстро получить

симметрично расположенные на нем отверстия для крепления крышки.

Устройство

для сверления отверстий (рис.) состоит из вала 1, валиков 2, втулок 3, втулки

редуктора 4, колец 5, корпуса 6, корпуса редуктора 7, крышки 8, обоймы 9,

патрона 10, хомута 11, шестерен 12, болта 13, винта 14, винтов 15, винта 16,

гаек 17, гайки 18, манжет 19, колец уплотнительных 20, подшипников 21,

подшипника 22, шайбы 23, штифтов 24.

Работает приспособление следующим образом.

В обоймы 9,

помещенные в патроны 10 устройства устанавливаются сверла и фиксируются

винтами. Вращение на сверла передается от валиков 2 устройства, вращающихся в

подшипниках 21. На противоположных концах валиков 2 на шпонку посажены шестерни

12, входящие в зацепление с внутренним зубчатым венцом вала 1. От осевого

смещения шестерни ограничены гайками 17 и шайбами 27. Вал 1 также вращается в

подшипнике 22 и заканчивается конусным участком, являющимся конусом Морзе,

входящим в отверстие вала шпинделя сверлильного станка. Крепление устройства на

шпинделе станка осуществляется при помощи хомута 11, установленном на корпусе 6

и сжимаемом болтом 13 и гайкой 18.

Рисунок – Устройство для сверления отверстий:

1

– вал, 2 – валик, 3 – втулка, 4 – втулка редуктора, 5 – кольцо, 6 – корпус,

7 – корпус редуктора, 8 – крышка, 9 – обойма, 10 – патрон, 11 – хомут,

12 – шестерня, 13 – болта, 14 – винт, 15– винт, 16 – винт, 17 гайка,

18 – гайка, 19 – манжета, 20 – кольцо уплотнительное, 21 – подшипник,

22 – подшипник, 23 – шайба, 24 – штифт

Прочностные

расчеты разработанного устройства для ремонта корпусов гидронасосов, выявили

возможность его использования на имеющемся на предприятии оборудовании, что в

свою очередь приведет к повышению производительности труда при реализации

выбранного способа восстановления корпусов гидронасосов.