Даненова Г.Т., Шодырова Б.Х., Мамаева Н.Н.

Карагандинский

государственный технический университет, Казахстан

Численное моделирование тепловой задачи для электрошлаковой

сварки

Быстрое развитие вычислительной техники и

систем автоматизированного анализа на данном этапе представляет реальную

возможность моделирования таких сложных процессов, как термодеформационные

процессы при сварке. На производстве и в процессе эксплуатации машин доказано,

что сварные конструкции с технологическими дефектами (в виде раковин, подрезов

и цепочек пор) чаще и раньше достигают предельного состояния (обусловленного

трещинами предельной длины или недопустимыми деформациями), чем конструкции со

швами без дефектов. Использование

современных методов автоматизированного анализа позволяет комплексно учесть

целый ряд факторов влияющих на прочность сварных соединений, в том числе

термодеформационных процессов.

В

действительности изучение температурных процессов в металле шва и вблизи него

необходимо, главным образом, по двум причинам: для количественного описания

многочисленных реакций, которые идут между жидким металлом и шлаком или газом,

а также для определения условий кристаллизации металла, различных структурных

превращений и термодеформационных процессов в металлах. Эти процессы предопределяют

химический состав металла шва, а, следовательно, во многом и его механические

свойства. Однако формирование свойств сварного шва, а тем более сварного

соединения, определяется не только химическим составом металла. Характер

кристаллизации шва во многом влияет на его свойства. Свойства околошовной зоны

в определенной мере металла шва существенно зависят от температурного и

термомеханического циклов, которые сопровождают процесс сварки. Для многих

легированных сталей и сплавов эта фаза формирования сварного соединения

предопределяет их механические свойства. Процесс сварки может создавать в

металле такие скорости нагрева и охлаждения металла вследствие передачи теплоты

по механизму теплопроводности, которые часто невозможно организовать при термической

обработке путем поверхностной теплопередачи. Образование сварного соединения

сопровождается пластическими деформациями металла и возникновением собственных

напряжений, которые также влияют на свойства соединений.

Для изучения технологических процессов, а

также понимания и объяснения ряда вопросов в области прочности сварных

соединений в данной работе ставится целью решение тепловой

задачи с использованием САЕ-систем инженерного анализа ПМК ANSYS на основе метода конечных элементов.

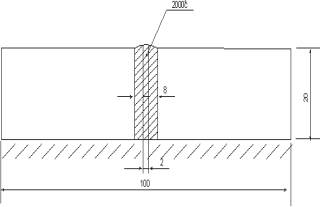

Дана модель пластины (100×20 мм).

Необходимо провести численное решение тепловой

задачи для электрошлаковой сварки (рисунок 1). Источником нагрева металла

служит теплота, которая выделяется при прохождении электрического тока через

расплавленный шлак, находящийся в зазоре между соединяемыми деталями. Для

решения задачи использовался программный комплекс Аnsys. Материал:

низкоуглеродистая сталь.

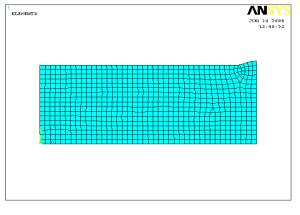

В процессе построения дискретной модели использовался четырех

узловой конечный элемент PLANE 77. Использовались условия симметрии

относительно осей ординат, в качестве граничных условий – условия свободной

конвекции. Расчетная схема и дискретная модель указаны на рисунках 1 и 2.

Рисунок 1 Расчетная схема Рисунок 2 Дискретная модель ½ пластины

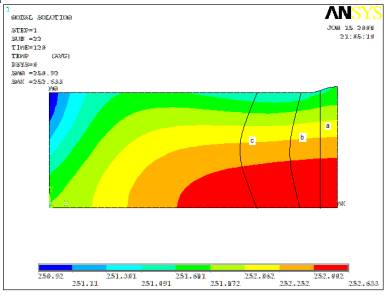

В ходе решения задачи, можно также

проследить за ходом распределения температур в металле на определенных участках

времени, при прохождении электрического тока рисунке 3. В результате моделирования (зависимость температуры во времени) были

также определены околошовная зона (Т>700) и зона термического влияния

(Т>400), оценена скорость охлаждения.

Рисунок 3 Распределение

температурных напряжений

Анализируя результаты данной задачи, можно заметить, что процесс теплопередачи происходит медленно. Это обусловлено свойством шлаковой ванны, как более распределенного источника теплоты, при котором основной металл расплавляется одновременно по всему периметру шлаковой ванны, что способствует улучшению макроструктуры шва, и соответственно, механических свойств металла. Скорость охлаждения при этом уменьшается почти вдвое, в околошовной зоне 320С/сек, в зоне термического влияния 16,60С/сек. По интервалу распределения температур можно прогнозировать структуру металла.

В результате

выполненных исследований разработана методика программного обеспечения для

расчета тепловых технологических процессов. Получены основные закономерности

процесса охлаждения объекта в процессе

литья и сварки, которые позволяют прогнозировать структуру металла, а также

служат основой для расчета остаточных технологических напряжений и деформаций.