Горное

дело/ Разрушения горных пород и шахтное строения

Д.т.н., проф., Бегалинов А.Б.,

К.т.н., доцент Сердалиев Е.Т.,

К.т.н.,Алменов Т.М.,

Магистр горного дела Искаков Е.Е.,

Магистрант

горного дела Абшаяков Е.Б.

Казахский национальный

технический университет имини К.И.Сатпаева

ИССЛЕДОВАНИЕ ПРИНЦИПА РАБОТЫ ТОРКРЕТБЕТОНА В УСЛОВИЯХ

СТРОИТЕЛЬСТВА МЕТРОПОЛИТЕНА

INVESTIGATION OF THE PRINCIPLE OF CONSTRUCTION IN SHOTCRETE UNDERGROUND

В ходе исследования установлены факторы,

влияющие на эксплуатационные качества и экономическую эффективность крепи. Исследованы составы полимерцементно-набрызгбетонной и

полипропиленово-фибробетонной крепи. Определены прочностные свойства

латексобетонной и фибробетонной крепи в зависимости от состава бетонной смеси.

The study established the factors

affecting the performance and cost-effectiveness of roof

supports. Polymer compositions were studied, and sprayed concrete polypropylene fiber reinforced concrete lining. Determined

by the strength properties of fiber-reinforced

concrete lining latex-concrete and depending

on the composition of concrete mix.

Конструирование крепежного материала с целью придания ему

свойств, соответствующих условиям работы в подземных сооружениях, должно

базироваться на принципах, сформулированных в результате получения

определенных знаний о структуре этого материала, законах ее формирования и

возможностях регулирования свойств путем воздействия на структуру в рамках

осуществления технологического процесса.

Отличительной особенностью вяжущих

крепежных строительных материалов, является их ярко выраженная гетерогенность с

различием размеров отдельных компонентов. Это обстоятельство определяет сложную

организацию структуры фибробетона и широкий комплекс понятий, позволяющих

описать строение материала на различных уровнях.

Современная практика строительства подземных сооружений показывает, что скорость проведения горных

выработок зависит от типа и материала крепи, технологии и степени механизации

её возведения. А это в свою очередь влияет на стоимость объекта и сроки

введения в эксплуатацию. Одним из направлений снижения затрат на крепление

горных выработок является применение набрызгбетонной крепи, которая позволяет

не только уменьшить площадь поперечного сечения выработок в проходке, но и

максимально механизировать ее возведение.

При строительстве станций метрополитена г. Алматы в не

устойчивых породах (галечник) временная крепь выполняется из армированного

торкретбетона марки В25. Толщина конструкции

согласно проекта по сводовой части принимается 300мм, по лотку и штроссе

400мм, при соотношении цемента и песка 1:2. В существующей практике

строительства метрополитена г. Алматы нанесение торкретбетона в подземных

условиях толщиной 300 - 400мм производят в 4

слоя, последовательно возвращаясь к бетонируемому участку выработки

несколько раз. Такая технология набрызгбетонирования имеет ряд недостатков. Послойное нанесение торкретбетона снижает

прочность покрытия, увеличивается отскок. Также, при традиционном набрызгбетонировании наиболее трудоемкими являются арматурные работы. Изготовление

сеток, каркасов, установка арматурных арок и закрепление ее в проектное

положение. Что влияет на экономические показатели в связи с

увеличением потерь материалов. С точки зрения организации работ, необходимо

неоднократно перемещать оборудование в одно и то же место выработки, прерывать

или замедлять выполнение других операций проходческого цикла, увеличивать

продолжительность и затраты труда на крепление.

На основании вышеизложенного сотрудниками кафедры

«Разрушение горных пород и шахтное строительство» КазНТУ им. К.И. Сатпаева были

проведены исследования, по влиянию состава торкретбетонной смеси на уменьшение

толщины временной крепи при креплении кровли станции метрополитена г. Алматы.

Испытывали 3 опытных состава,

отличающихся соотношениями полимерного латекса, полипропиленового фиброволокна

и капроновой щетины.

Промышленное испытание было проведено в СТП ст. «Байконур» на ПК 55+29,600 ÷ ПК

55+26,257 (закрытый способ), а также на

на оборотном съезде ст. «Алатау» (открытый способ).

Работы по нанесению торкретбетона на основе синтетического

латекса, фиброволокна и капроновой

щетины на поверхность выработки выполнялись в соответствии с требованиями

СНиП III-15-76.

Приготовление фибробетонных смесей осуществлялось в БСУ-

1000 АО «Алматыметрокурылыс» течение 10-15 минут при следующей очередности

загрузки компонентов: песок, цемент,

вода с добавкой синтетического латекса СКС-65 ГП марки «Б», фибрволокно.

В качестве цемента был использован

Усть-Каменогорский

портландцемент М400, и песок с модулем крупности Мкр=2,14. Фракция

щебня – 5–10мм. Состав исходного бетона характеризовался водоцементным

отношением В/Ц – 0,35. Для повышения степени сцепления и прочности бетонной

смеси вводился синтетический латекс СКС-65 ГП марки «Б» в количестве 2 % от

массы цемента. В качестве дисперсной арматуры использовались:

- фибра капроновая размером d х l = 0,4 х

20 мм с волнистым анкером по длине, круглого поперечного сечения;

- фибра полипропиленовая размером d x l =0,6 x 32мм, круглого поперечного сечения.

Нанесения торкретбетона производилось машиной «Meyco Potenza» с объемом вместительного бункера 0,3 м3, длина

вылета стрелы 7,5 м. Общая длина машина 14 м. Подача набрызгбетона

производилось под давлением от 5 до 6 атмосфер. Расстояние сопла от забоя 1,2 м.

В ходе производственных испытании, были нанесены 3 опытных

состава на борт котлована оборотного съезда ст. «Алатау» и 3 опытных состава на

сводовую часть СТП (ПК 55+29,600 ÷ ПК 55+26,257) ст. «Байконур». Толщина нанесенного

торкретбетонного покрытия на борт

котлована оборонного съезда составила – 50 мм, толщина нанесенного покрытия на

сводовую часть СТП составила – 190 мм.

Для испытания прочности торкретбетона в лабораторных условиях

выбуривались керны в местах нанесения набрызгбетона, то есть с борта котлована

оборотного съезда ст. «Алатау». Общее количество выбуренных кернов составило –

15 шт, толщиной 50 мм. Также были выбурены керны со сводовой части СТП ст.

Байконур. Общее количество кернов –

15шт, толщиной 190 мм. Выбуривание кернов производились с момента нанесения

набрызгбетона, после 1, 3, 7 и 28 суток

и испытывались в лабораторных условиях на сжатие и

растяжение. Результаты исследований приведены в таблице и на рисунке.

Таблица - Сравнительные показатели фибробетона и традиционного торкретбетона

|

Технология торкрет-бетонировании |

Поверхность стенки выработки |

Предел прочности на сжатие МПа в возрасте (сут) |

|||

|

1 |

3 |

7 |

28 |

||

|

Обычный торкретбетон 1:2:1 (цемент:песок:щебень до 10 мм) |

Шероховатый |

1,3 1,4 1,5 |

4,2 4,1 3,8 |

14,7 13,9 15,8 |

20,9 20,2 19,9 |

|

Бетон, армированный капроновым волокном 1 : 2 : 1 : 0,02:0,015 (цемент: песок : щебень до 10 мм : латекс: капроновый волокно) |

Шероховатый |

2,0 2,6 2,4 |

5,8 5,9 6,2 |

18,4 18,5 18,8 |

27,9 29,1 28,1 |

|

Фибробетон 1 : 2 : 1 : 0,02:0,015 (цемент: песок : щебень до 10 мм : латекс: полипропиленовый фиброволокно) |

Шероховатый |

3,1 3,6 3,7 |

7,6 7,9 8,2 |

18,6 20,7 21,1 |

29,8 30,6 31,4 |

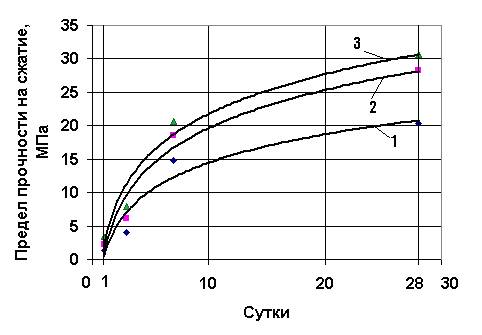

1- Традиционный торкретбетон; 2- Бетон, армированный

капроновым волокном; 3 - Полипропиленовый

фибробетон.

Рисунок. Показатели предела прочности на сжатие при

креплении шероховатых поверхности стенки выработки

Результаты

проведенных испытаний свидетельствуют, что торкретбетонные смеси с добавкой

латекса и фиброволокна характеризуются

повышенной тиксотропностью, что соответствует повышенной удобоукладываемости

экспериментальных смесей по сравнению с равными им по осадке конуса

контрольными смесями. В экспериментальных замесах содержание в них воды на 22%

меньше, чем в обычной торкретбетонной смеси.

При повторном осмотре горной выработки по

истечению 35 суток в местах нанесения

экспериментального торкретбетона недостатков в виде трещин, шелушения не

обнаружено.

Таким образом, анализ результатов проведенных исследований

показали, что наиболее высокие технологические и технико-экономические

показатели крепление горных выработок методом торкретбетона достигается за счет

правильно выбранного состава бетонной смеси с учетом особенностей конкретных

горно-технических и горно-геологических условий проведения подземных

выработок.

В

результате проведенных исследований нами проведено технико-экономическое

обоснование применения обычного

торкретбетона и фибробетона. С этой целью выполнены сравнительные

технико-экономические анализы и расчеты обычного торкретбетона используемого на

данный момент в строительстве метрополитена г.Алматы и предлагаемого нами

фибробетона.

Анализ результатов

промышленных испытаний показал, что прочность торкретбетона на сжатие и

растяжение при соотношении материалов Ц:П:Щ:Л:Пф - 1 : 2: 1: 0,02 : 0,015 по

сравнению с другими материалами увеличивается на 8-10% и соответственно

составляет 30,6 и 9,6 МПа, а отскок материала уменьшился на 12-15 %. За счет уменьшения толщины торкретбетонного

покрытия и объема отскакивающего

материала, а также за счет уменьшения массы портландцемента экономия

затрат составляет на 1м² – при креплении бортов котлована 510,1 тг., при

креплении сводовой части станций метрополитена 3167,7 тг.

Установлено, что возведенная

набрызгбетонная крепь на основе нового состава

обладает повышенными качественными характеристиками, таким как эластичность,

трещиностойкость и водонепроницаемость. Применения нового состава бетонной

смеси и новой технологии возведения набрызбетонной

крепи, за

счет высоких физико-механических свойств состава позволяет уменьшить толщину крепи на 22-25%, по сравнению с обычным

набрызгбетоном без ущерба качественные показателей крепления, что в свою очередь

позволяет уменьшить расход материалов. Кроме того, за счет уменьшения толщины крепи поперечное сечение выработки

в свеК печати принимаются тезисы объемом от 3 страниц формата А4, включая

иллюстрации и таблицы, подготовленные в формате MS Word в виде компьютерного

файла с расширением *.doc или *.rtf в шаблоне Normal.dot (ПРИМЕНЕНИЕ ДРУГИХ

ШАБЛОНОВ НА ДОПУСКАЕТСЯ) по нижеприведенной схеме:

ЛИТЕРАТУРАЖ:

1. Заславский, И.Ю. Быков, А.В. Компанец, В.Ф.

Набрызгбетонная крепь. – М. : Недра, 1986. – 197 с.

2. Ержанов, Ж.С. Айталиев, Ш.М. Шилкин, П.И.

Конструрирование и расчет набрызгбетонной крепи. – М. : Недра, 1971. – 172 с.

3. Охама, И. Растворы и бетоны, модифицированные

полимерами. //Добавки в

бетон: Справочное пособие. – М. : Стройиздат, 1988. – С. 298–381.

4. Султанбеков, Т.К., Шаяхметов, Г.З., Солтамбеков,

К.Т., Естемесов, З.А. Современные сухие строительные смеси. – Алматы, ЦелСИМ,

2001. – 325 с.

5. Берней, И.И. Технология асбестоцементных изделий. –

М. : Высшая школа, 1977. – 230 с.