Технические

науки/5. Энергетика.

К.т.н., доцент Илиев А.Г.

Южно-российский государственный университет экономики и сервиса

ОПРЕДЕЛЕНИЕ ЭФФЕКТИВНОСТИ

ПРИМЕНЕНИЯ МАЛООТХОДНОЙ СИСТЕМЫ ТЕПЛОТЕХНОЛОГИЙ НА ПРЕДПРИЯТИЯХ ПРАЧЕЧНОГО

ПРОИЗВОДСТВА

Целью экспериментальных исследований для разработки

научно-технических решений по совершенствованию теплоиспользующих

технологических процессов с применением энергосберегающего оборудования

является определение зависимостей

выхода тепловых вторичных энергоресурсов (ВЭР) от параметров и расхода первичных и вторичных теплоносителей.

Для исследования малоотходной системы теплотехнологий с

использованием промстоков в качестве ВЭР на предприятиях фабрик-прачечных

разработана структурная схема экспериментальной установки, которая дает общее

описание системы теплопотребления и

использования ВЭР. Температура рабочего теплоносителя, подготовленного в данной

системе, является главным определяющим параметром экономической эффективности

использования тепловых ВЭР. Структурная схема малоотходной системы

теплотехнологий (МСТТ) представлена на рисунке 1.

GВ, tВ

GВ, tВ

![]()

tОВ tП WC, tC tК

WВ, t

Рис.

Рисунок 1

- Структурная схема тепловой подготовки

рабочего теплоносителя с использованием ВЭР для предприятий прачечного

производства.

Согласно схеме для осуществления технологических процессов

стирки белья используется теплоноситель (горячая вода, подогретая паром) с

температурой tП. Начальная температура водопроводной воды, после

химического умягчения, как рабочего теплоносителя составляет температуру tОВ. Для осуществления рассматриваемых технологических

процессов, этот теплоноситель необходимо нагреть от температуры tОВ до температуры tП. Предполагается, что нагрев воды осуществляется за

счет горения газа в паровом котле с температурой tS, вода перед этим

прошла предварительное химическое

умягчение и обладает тепловым потенциалом tОВ. Образовавшиеся в результате теплоиспользующих

технологических процессов стирки промышленные стоки имеют водяной эквивалент WC и температуру tС,

причем tC >

tОВ. При использовании

рекуператора (РГПС) в нем осуществляется теплообмен между промстоками (tС) и водопроводной водой tВ, так, как tС>tВ, водопроводная

вода покинет РГПС с температурой выше первоначальной t и в последствии на её

нагрев понадобиться меньше тепловой энергии, т.е. топливно-энергетических

ресурсов.

Так же, при

использовании изолированного трубопровода подогретый теплоноситель из РГПС

может направляться непосредственно к ТТО, в том случае, если технологический

процесс стирки требует относительно небольшой температуры (замочка, полоскание,

стирка белья с минимальным загрязнением и т.п.).

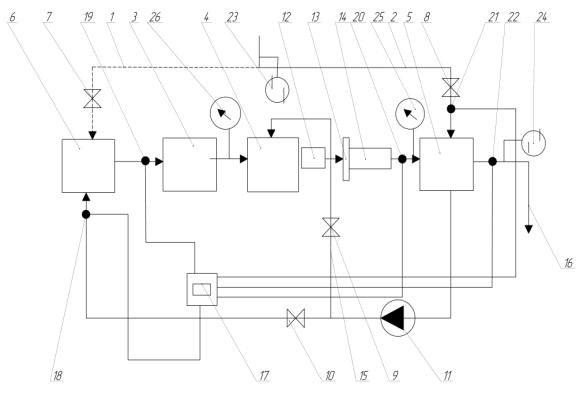

На рисунке 2

представлена схема экспериментальной установки для определения зависимости теплового потенциала вторичных

энергоресурсов от температуры водопроводной воды tВ, температуры промстоков на входе tС и на выходе из рекуперативного теплообменника по пути

в узел химической очистки воды t, температуры воды на входе в паровой котел tОВ и на выходе из него при попадании в стиральную машину tП, температуры горячего теплоносителя (пара) в паровом

котле tS и расходов водопроводной воды GВ и промстоков GС. QВЭР = f (tС, tВ, tК, tП, tОВ, tS, GC, GВ).

Основными элементами установки

являются: паровой котел 1 (ПК), теплоиспользующее технологическое оборудование (стиральная машина) 2 (ТТО),

дополнительное теплообменное оборудование 3 (РГПС), а также узел химической

очистки воды 4 (ХВО).

Принцип действия экспериментальной установки:

По первичному трубопроводу

1, проходя через узел химической очистки воды (ХВО) 6, рабочий теплоноситель

(пар) от парового водогрейного котла (ПК) 3 поступает к стиральной машине (СМ)

4 для осуществления основных технологических процессов стирки белья. После

стирки, образовавшиеся промышленные стоки, собираются в коллекторе сточных вод 12

и через систему магнитных фильтров 13 поступают в отстойник сточных вод 14. При

следующем этапе эксперимента водопроводная вода по вторичному трубопроводу 2

направляются в дополнительный рекуперативный теплообменный аппарат (РГПС) 5, к

которому подводятся промышленные стоки, таким образом, осуществляется

теплообмен между промышленными стоками и водопроводной водой внутри

рекуператора, в последствие промышленные стоки по трубопроводу 16 сбрасываются

в канализацию. В результате теплообмена

тепловой потенциал водопроводной воды возрастает, далее подогретая вода может

направляться либо в узел химической водоочистки (ХВО) 6 затем в паровой водогрейный котёл (ПК) 3, либо

непосредственно в стиральную машину (СМ) 4.

1- первичный трубопровод

2- вторичный трубопровод

3- паровой котел (ПК)

4 - теплоиспользующее технологическое оборудование,

стиральная машина (СМ)

5-рекуператор горячих промышленных стоков,

дополнительный теплообменник (РГПС)

6- комплексный узел для химической очистки воды (ХВО)

7,8,9,10 - вентили

11- насос (нагнетатель)

12 – коллектор сточных вод

13- система магнитных фильтров для очистки стоков

14- отстойник сточных вод

15 - изолированный водопровод

16 - трубопровод для сброса стоков в канализацию

17 – узел учета тепловой энергии

18,19,20,21,22 – датчики температуры

23,24 – расходомеры

25 – составной теплосчетчик

26 – манометр, для измерения давления пара

Рисунок 2 – Схема экспериментальной установки для

определения

зависимостей QВЭР = f (tС,

tВ, tК, tП, tОВ, tS, GC, GВ)

Использование МСТТ обеспечит экономию

топливно-энергетических ресурсов, повысит рентабельность предприятия в целом.

Таким образом, для получения теплоносителя с температурой tП, используемого в

технологических процессах, имеются два греющих теплоносителя:

первичный – подогрев в паровом котле за счет горения

газа с температурой tS;

вторичный – горячий сток с водяным эквивалентом WC и температурой tС, (причем tC > tВ).

Промышленные стоки, тепловой

потенциал которых нельзя использовать для подогрева водопроводной воды (с

температурой tК), сбрасываются в канализацию по

трубопроводу.

Факторы,

определяющие процесс: значения расхода промышленных стоков GС,

теплоемкость СРС, температура промышленных стоков tС

данные параметры, характеризуют теплоиспользующий технологический процесс

стирки и выбираются в зависимости от производительности предприятия N.

- для предприятий фабрик-прачечных:

Выбор

варьируемых факторов: расходы промстоков GС = 2,5-10,5 кг/с с

интервалом 1,5 кг/с; теплоемкость СРС = 4,19; температуры

промстоков tС = 45 - 700С с интервалом 50С в соответствии с производительностью прачечных N =

250 -1000 кг/ч стирки белья.

Проведение эксперимента

С целью

определения эффективности применения энергосберегающего оборудования, а так же для определения теплового

потенциала промышленных стоков в зависимости от расхода и температуры рабочего

теплоносителя эксперимент проводится по двум

схемам:

1. схема: первичный теплоноситель – паровой котел (ПК)

– теплоиспользующее технологическое оборудование (стиральная машина) (ТТО) -

коллектор сточных вод - канализация;

2.схема: первичный теплоноситель – (ПК) – (ТТО) -

коллектор сточных вод –– химическая очистка воды (ХВО) - (ПК).

По первой схеме – первичный

теплоноситель (водопроводная вода) подвергается умягчению, далее направляется в

паровой котел для нагревания, потом в теплоиспользующее технологическое

оборудование (стиральную машину, гладильный каландр, пароманекен и т.д.) и

после завершения технологических процессов сбрасывается в канализацию.

По второй схеме –

водопроводная вода после осуществления основных технологических процессов

стирки направляется в дополнительный рекуперативный теплообменник, где

происходит теплообмен между водопроводной водой и промышленными стоками,

вследствие чего тепловой потенциал водопроводной воды возрастает, далее

подогретая вода направляется на химическую водоочистку и обратно в котел.

При этом сравнение

результатов эксперимента показывает степень использования теплоты горячих

промстоков по уменьшению расхода греющего пара, т.е. тепловой энергии и

топлива.

Эксперимент проводился

следующим образом:

При открытом вентиле 7 и

закрытом 8 рабочий теплоноситель (водопроводная вода) поступает по первичному

трубопроводу 1 в комплексный узел для химической очистки воды (ХВО) 6, после

этого в пароводяной теплообменник (ПК)

3, где происходит нагревание воды продуктами сгорания газа до необходимой

температуры t. Далее вода подается в теплоиспользующее технологическое

оборудование - стиральную машину (СМ) 4 и поступает в коллектор сточных вод 12,

потом, пройдя систему магнитных фильтров для очистки стоков 13, попадает в

отстойник 14, затем в рекуператор горячих промышленных стоков (РГПС) 5,

наполняя его.

При следующем этапе

эксперимента вентиль 7 перекрывается, открывается вентиль 8, водопроводная вода

по трубопроводу 2 поступает непосредственно в дополнительный рекуператор

сточных вод (РГПС) 5, где происходит теплообмен между водопроводной водой и

промышленными стоками, по трубопроводу 16 промышленные стоки сбрасываются в

канализацию. Далее, подогретая водопроводная вода поступает в узел химической

очистки воды (ХВО) 6, либо, по изолированному трубопроводу 15, непосредственно

в стиральную машину (в зависимости от температурного режима технологического

процесса), далее в паровой котел (ПК) 3, потом в стиральную машину (СМ) 4,

экспериментальный цикл, таким образом, завершается. Для обеспечения циркуляции

промышленных стоков от рекуператора горячих промышленных стоков к узлу

химической очистки воды применяется насос для технической воды 11. Вентили 9 и

10 позволяют направить подогретую водопроводную воду от рекуператора, либо к

стиральной машине (при открытом вентиле 9 и закрытом 10), либо в узел ХВО (при

закрытом вентиле 9 и открытом 10).

Для

измерения параметров греющих и нагреваемого теплоносителей использовались:

образцовые расходомеры 23,24 регистрирующие расходы воды перед вентилями подачи

и расход стоков на выходе из дополнительного теплообменника. Температура

водопроводной воды на входе в дополнительный теплообменник, в паровой котел и в

узел химической очистки воды регистрировалась датчиками температуры 18,19,20,

температура стоков на входе и на выходе из дополнительного теплообменника

датчиками 21,22. Показания с датчиков снимались щитовым

контрольно-измерительным прибором и отправлялись в узел учета тепловой энергии

17, отображаясь на диаграммной ленте самопишущего прибора. Расходы

теплоносителя (пара) измерялись

манометром 26 типа ВСХ с визуальной регистрацией. Для измерения теплового

потенциала вторичного теплоносителя, использовались составные теплосчетчики 25.

При проведении

экспериментальных исследований было проведено 9 серий опытов по 11

экспериментов в каждой. Для обработки исходных экспериментальных результатов

использована математическая

модель выхода и удельных показателей тепловых ВЭР.

Этот способ удобен в том отношении, что полученные коэффициенты теплопередачи могут быть использованы в других инженерных расчетах в рамках той же модели.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Бильмаер, В. В, Теплообмен

и гидравлическое сопротивление в компланарных каналах рекуперативных

теплообменных аппаратов жилищно-коммунального хозяйства и бытовой техники

[Текст]: дис. на соиск. учен. степ. канд. техн. наук / В. В.

Бильмаер. - М.: МГУС, 2005. - 100 с.

2. Бильмаер, Ф.

В. Разработка нового метода интенсификации теплообмена для оборудования

предприятий сервиса [Текст] / В. В. Бильмаер, Ф. В Пелевин // Теоретические и прикладные

проблемы сервиса. - 2005. - № 3. - С. 15 - 19.

3. Варфоломеев,

Ю.М., Энергосбережение

в промышленных и коммунальных предприятиях: учебное пособие / Варфоломеев Ю.М., Федоров М.Н. 2008 – 124 стр.

4.

Бильмаер, Ф. В. Совершенствование теплообменных аппаратов для

предприятий сервиса [Текст] // Сб. IХ-я междунар.

научно - практическая конференция «Наука – сервису». - М.: МГУ, 2004. - С. 90 – 91.

5.

Адлер, Ю. П. Планирование эксперимента в

историческом аспекте [Текст]: информационные материалы Совета по «Кибернетике» /

Ю. П. Адлер, Е. В. Маркова. - М., 1970.