Біланенко

В.Г., Бецко Ю.М.

Національний технічний університет України «Київський

політехнічний інститут»

Сучасне інструментальне забезпечення механічного оброблення отворів

Розширення

застосування в сучасному машинобудівному виробництві верстатів з ЧПУ формує

специфічні вимоги до технологічного підготовлення виробництва деталей машин.

Для верстатів З ЧПУ необхідним є проектування операційних технологічних

процесів, які є основою для складання управляючих програм, застосування

ефективного інструментального забезпечення, як за інструментальними матеріалами

так і за конструкціями, а також визначення надійних умов оброблення.

В технічній

та рекламній літературі наводяться технологічні рекомендації для ефективного

оброблення отворів [1,2], але проблема вдосконалення таких рекомендацій буде

завжди залишатись актуальною, оскільки розробляються нові конструкції різальних

інструментів, розширяються технологічні можливості верстатного обладнання та

підвищуються вимоги до характеристик якості оброблюваної поверхні. Відповідно

наявні технологічні рекомендації втрачають актуальність і потребують подальшого

вдосконалення. За останні двадцять років найбільший прогрес в інструментальному

забезпеченні технологічних операцій оброблення різанням спостерігався в зміні

конструкцій осьових різальних інструментів та фрез.

Проектування технологічних операцій

механічного оброблення різанням отворів передбачає послідовне виконання

наступних технологічних завдань:

·

проектування послідовності виконання технологічних переходів для досягнення

заданих креслеником деталі характеристик якості;

·

визначення припусків для кожного технологічного переходу;

·

визначення інструментального матеріалу, конструкції різальних

інструментів та геометричних параметрів

його різальної частини;

·

визначення режиму різання.

Оброблення

осьовими лезовими різальними інструментами внутрішніх отворів в суцільному

матеріалі свердлінням, або попередньо виготовлених отворів розсвердлюванням є

достатньо поширеними видами механічного оброблення. За результатами аналізу технологічних

процесів, які використовуються провідними німецькими фірмами в машинобудівному

виробництві встановлено, що найбільшу трудомісткість оброблення різанням

складають технологічні переходи свердління-36%, фрезерування–26%, токарного оброблення–25%, всі інші

види оброблення разом складають лише

13% [3]. Застосування в машинобудівному виробництві багатоцільових

верстатів з розширеними технологічними можливостями забезпечує при незмінній

установці заготовки послідовне виконання технологічних переходів оброблення

різноманітними лезовими інструментами, а саме: фрезеруванням, свердлінням,

зенкеруванням, розвертанням, нарізанням нарізі, розточуванням та іншими.

Рисунок 1-Аналіз трудомісткості

технологічних переходів, що виконуються на багатоцільових верстатах

Аналіз

трудомісткості технологічних переходів, що виконуються на багатоцільових

верстатах свідчить про перевагу технологічних переходів оброблення осьовими

різальними інструментами-свердлами, зенкерами, розвертками (рис.1.).

В залежності від службового

призначення отворів до характеристик їх якості висуваються достатньо високі

вимоги. При обробленні отворів необхідно забезпечити точність розміру, точність

форми, точність просторового розташування вісі отвору та задані параметри

шорсткості поверхні. Точність форми отвору встановлюють в поперечному перерізі

–відхилення від круглості та точність форми в поздовжньому перерізі –ухилення

вісі отвору, конусність. Не менш важливим технологічним завданням є

забезпечення заданого просторового розташування вісі отвору, а саме:

паралельності відносно бази, або паралельності між собою вісей декількох груп

отворів; відхилення від перпендикулярності до поверхні в якій вони

обробляються, відхилення від співвісності групи отворів, які розміщуються на

одній вісі, відхилення від заданого допуску перетину осей декількох отворів.

За службовим призначенням в

конструкціях різноманітних деталей машин отвори поділяються на основні

конструкторські бази, які визначають

положення даної деталі в складальній одиниці, або вузлі, допоміжні

конструкторські бази, які визначають положення деталей, що приєднуються і до яких переважно відносяться головні

отвори корпусних деталей, втулок, важелів та кріпильні отвори, які

передбачаються в конструкціях деталей різних класів, які забезпечують закріплення

деталей, що приєднуються.

Таблиця 1

-

Типові

послідовності оброблення отворів осьовими інструментами в суцільному матеріалі

|

Вид осьового оброблення |

Середня глибина різання, мм |

Точність оброблення |

Параметр шорсткості Ra, мкм |

|

Свердління |

D/2 |

H12…H11 |

20…10 |

|

Зенкерування попереднє |

1,5…2,5 |

H11…H10 |

10…6,3 |

|

Зенкерування завершальне |

0,5…1,5 |

H10…H9 |

6,3…5,0 |

|

Розвертання попереднє |

0,05…0,2 |

H9…H8 |

5,0…2,5 |

|

Розвертання завершальне |

0,025…0,05 |

H8…H7 |

2,5…1,25 |

Аналіз

типових послідовностей оброблення отворів осьовими інструментами, які є

узагальненням практичного досвіду машинобудівного виробництва свідчать, що

осьові інструменти можуть забезпечувати оброблення різанням отворів з точністю

розмірів в діапазоні IT12-IT7 та параметрами шорсткості обробленої поверхні Ra20--Ra1,25. Середня економічна точність оброблення окремими

осьовими інструментами, параметри шорсткості обробленої поверхні та

послідовність їх раціонального застосування наведено в табл.1.

Необхідно

звернути увагу, що наведені технологічні рекомендації базуються переважно на

застосуванні осьових різальних інструментів традиційних конструкцій, а саме

спіральних свердел, зенкерів та розверток, які переважно виготовляються з

швидкорізальних інструментальних сталей, що підтверджується надійним багаторічним

практичним досвідом застосування таких інструментів та збереженням їх

застосування до теперішнього часу. Технологічні послідовності оброблення та

рекомендовані діапазони значення глибини різання є основою для визначення

розмірів осьових різальних інструментів для оброблення заданого отвору.

Застосування

нових конструкцій осьових різальних інструментів потребує додаткового вивчення

нових технологічних можливостей такого інструменту. Інструментальні фірми, які

пропонують нові конструкції осьових інструментів, наводять рекомендації для їх

ефективного застосування, де переважно вирішується завдання підвищення

продуктивності процесу оброблення. Разом з тим необхідно відзначити, що типові

рекомендації (табл.1.) є базовими для визначення технологічної послідовності

оброблення та розмірів інструментів. Вдосконалення конструкцій свердел дозволяє

підвищити продуктивність свердління та досягти більш високої точності

оброблення (IT10-IT9), що може виключати необхідність подальшого застосування

зенкерування, а дозволяє обмежитись подальшим розвертанням отвору.

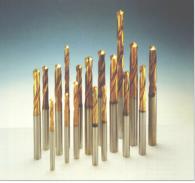

Типові спіральні гвинтові

свердла з зносостійким покриттям різальної частини наведено на рис.2.

|

а) |

б) |

Рисунок 2-Конструкції гвинтових

спіральних свердел з циліндричною (а)

та конічною (б) закріпною частиною

Для підвищення зносостійкості

різальної частини спіральних свердел застосовуються ефективні інструментальні

матеріали та традиційні зносостійкі покриття. Для підвищення

продуктивності оброблення отворів осьовими інструментами застосовуються

різноманітні технологічні процеси нанесення на різальні кромки та робочі

поверхні осьових інструментів зносостійкого покриття. Найбільш поширеними

покриттями є карбід титану TiC, нітрид титану TiN, карбонітрид титану Ti(CN), оксид алюмінію Al2O3, алюмонітрид титану Ti(AlN), або їх певна комбінація при нанесенні

багатошарових градієнтних покриттів. Зносостійкі покриття дають змогу поєднати

в конструкціях спіральних гвинтових свердел з швидкорізальних інструментальних

сталей високу міцність стрижня та

зносостійкість різальних кромок.

Сучасний

етап вдосконалення технологічних процесів машинобудівного виробництва базується

на розширенні технологічних можливостей металорізальних верстатів та

забезпечення їх повного використання за рахунок вдосконалення конструкцій

різальних інструментів та властивостей інструментальних матеріалів.

Вдосконалення технологічних

процесів виготовлення інструментальних матеріалів та конструкцій різальних

інструментів розширює застосування свердел, що виготовляються з

металокерамічних твердих сплавів. Необхідно приймати до уваги, що застосування

металокерамічних твердих сплавів обмежується невеликою групою матеріалів, які

мають достатню міцність (σвг≥1500МПа)

до яких відносяться сплави ВК8, ВК10, ВК10-М, ВК10-ОМ та сплави групи ТТК.

Технологічні процеси

виготовлення свердел нових конструкцій є достатньо складними, що відповідно обумовлює

значне зростання вартості таких інструментів, але в порівнянні з вартістю

верстатів з ЧПУ їх доля є незначною, що обумовлює, в першу чергу, забезпечення

зростання продуктивності оброблення на таких верстатах для виготовлення

конкурентоздатних виробів.

Напрацьовано практичний досвід

ефективного застосування конструкцій свердел з суцільного твердого сплаву, це

переважно свердла малих розмірів Æ≤12мм,

напаяні, збірні конструкції свердел з різноманітними видами закріплення. Свердла

розмірами Æ≤12 практично не змінюють традиційну

конструкцію свердел, але повністю виготовляються з твердого сплаву (рис.2).

Висока термостійкість і зносостійкість таких матеріалів дозволяє збільшити

швидкість різання в 8-10 разів в порівнянні з свердлами з швидкорізальної

сталі, а високий модуль Юнга забезпечує приблизно в три рази більшу жорсткість.

Тому стійкість суцільних твердосплавних свердел приблизно в 10 разів вища ніж

швидкорізальних свердел

|

Рисунок 2-Конструкції свердел з твердого сплаву |

Сучасні свердла більших розмірів

мають нову збірну конструкцію, різальні кромки яких утворюються змінними

багатогранними пластинами (ЗБП) з багато чисельними системами механічного

закріплення. Конструкції збірних свердел забезпечують значне підвищення

продуктивності процесу оброблення, зростання власної жорсткості свердла, як

осьової так і радіальної, що дозволяє без спеціальної підготовки свердлити

отвори в нахилених поверхнях, а також отвори, що перекриваються (рис.3.).

|

|

|

Рисунок 3–Приклад оброблення сукупності складних отворів в корпусній

деталі свердлами, які оснащені змінними багатогранними пластинами

Окремі конструкції нових свердел з змінними багатогранними пластинами

наведено на рис.4. Подальше вдосконалення технологічних процесів оброблення

лезовими різальними інструментами потребує зменшення витрат на різальний

інструмент. При збільшенні розмірів свердел ефективними є інструменти, в яких з

інструментальних матеріалів виготовляють тільки різальну частину. В таких

свердлах тільки різальну частину виготовляють з твердого сплаву у вигляді

змінної пластини, а корпус з канавками для видалення стружки, з

інструментальної конструкційної сталі. Окремі конструкції таких різальних

інструментів наведено на рис.5. При втраті роботоздатності різальної частини

свердла, твердосплавна пластина-вставка легко і надійно замінюється на нову.

Така можливість зміни різальної частини подовжує тривалість застосування

закріпної частини інструменту. Основні переваги такої інструментальної системи:

·

швидка заміна твердосплавних вставок;

·

відсутність потреби в наладці після заміни вставки;

·

відсутність гвинтів та інших елементів закріплення.

|

а) |

б) |

|

в) |

г) |

Рисунок 4-Конструкції свердел зі змінними багатогранними

пластинами

Заміна різальних вставок відбувається без зняття свердла з верстату і без

зняття свердла з патрону. Вставка затискається в гнізді свердла при допомозі спеціального

байонетного кріплення. Для заміни зношеної вставки і установки нової використовують

спеціальний ключ. Точність установки вставок не потребує будь-яких допоміжних

дій для підналагодження свердла після заміни вставки. Конструкція вставки

зменшує інтенсивність зношування корпуса свердла стружкою, яка видаляється.

|

а) |

б) |

|

в) |

г) |

|

д) |

є) |

Рисунок 5-Конструкції свердел зі змінними пластинами

В свердлах використовується децентралізована подача ЗМОТС до різальних

кромок. Кожен з двох каналів підводу ЗМОТС виходить в канавку для відведення

стружки. В результаті ЗМОТС подається безпосередньо до різальних кромок. Потік

ЗМОТС охолоджує стружку, що видаляється і знижує температуру в зоні оброблення.

Разом з тим таке розташування каналів підведення ЗМОТС не зменшує міцності

корпусу свердла.

Свердла таких конструкцій забезпечують продуктивність та ефективність

оброблення на рівні твердосплавних свердел при відсутності необхідності в

переточуванні та пов’язаних з нею витрат

Такі нові конструктивні

особливості збірних свердел усувають необхідність попереднього центрування

положення вісі отвору, або попереднього фрезерування частини нахиленої поверхні

для забезпечення перпендикулярного розміщення вісі свердла відносно поверхні в

якій виконується свердління. За рахунок високої осьової жорсткості таких

конструкцій інструментів є можливим свердлити неповні циліндричні поверхні, що

принципово неможливо традиційними спіральними свердлами, а також утворювати

глухі отвори з горизонтальною площиною дна (див.рис.3).

Вдосконалення технологічних

процесів оброблення осьовими інструментами передбачає послідовне вирішення

взаємообумовлених технологічних завдань, які в сукупності забезпечують

ефективні умови оброблення отворів з заданими характеристиками якості. Для

забезпечення високої продуктивності процесу оброблення внутрішніх поверхонь

необхідно вирішити наступні типові технологічні завдання:

·

спроектувати

технологічну послідовність оброблення отвору з урахуванням вимог до його

якості;

·

обґрунтувати

вибір інструментального матеріалу;

·

вибрати

конструкцію різального інструменту та призначити геометричні параметри його

різальної частини;

·

призначити

елементи режиму різання, які забезпечують найбільшу продуктивність оброблення

та задані параметри якості поверхні при мінімальних витратах на оброблення.

Практикою машинобудівного

виробництва напрацьовані традиційні типові технологічні послідовності

оброблення отворів різного службового призначення. Так типова послідовність

оброблення кріпильних отворів з наріззю, наприклад, для найбільш поширеної точності

кріпильних отворів МD-7Н (де, D-номінальний розмір нарізі) передбачає

послідовне виконання таких технологічних переходів: центрування, свердління, зенкування, нарізання нарізі. Кожний технологічний перехід забезпечує певні

характеристики оброблюваного отвору. Центрування

забезпечує просторову розташованість вісі отвору, свердління-утворення отвору заданого розміру, зенкування-утворення поверхні-фаски, яка

забезпечує орієнтування вісі мітчика відносно вісі обробленого отвору та

підвищує характеристики якості нарізі, що нарізується. Приклад

інструментального забезпечення такої послідовності оброблення наведено на рис.6.

|

|

|

|

|

|

центрування |

свердління |

зенкування |

нарізання нарізі |

Рисунок 6-Типова послідовність

оброблення отвору з наріззю

При застосуванні багатоцільових

верстатів з ЧПУ для оброблення внутрішніх поверхонь з наріззю можуть

застосовуватись спеціальні фрези, орієнтування яких відносно попередньо

обробленого отвору не потребує наявності фасок, але і в таких випадках їх

доцільно обробляти для поліпшення процесів складання та орієнтування болтів,

гвинтів, або шпильок при згвинчуванні та закріпленні деталей, що приєднується.

Вдосконалення конструкцій

сучасних свердел дає змогу, в окремих випадках, виключити перехід центрування

за рахунок спеціальної конструкції різальної частини свердла, яка підвищує

продуктивність оброблення кріпильних отворів.

Більш складні типові

технологічні послідовності проектуються для оброблення головних отворів, до

яких за креслеником деталі встановлено підвищені вимоги до якості оброблення.

Проектування послідовностей оброблення головних отворів корпусних деталей

вимагає детального аналізу характеристик якості, що встановлені креслеником

деталі. Якщо не встановлено високих вимог до точності просторового положення

вісі отвору доцільними є типові послідовності оброблення осьовими

інструментами, які базуються на рекомендаціях, що наведені в табл.1. Так,

наприклад, для забезпечення точності головного отвору ÆDІТ7 та

шорсткості поверхні Ra1,25 в суцільному

матеріалі може бути застосована така технологічна

послідовність оброблення осьовими різальними інструментами, а саме: центрування, свердління, зенкерування,

розвертання попереднє, розвертання завершальне.

Якщо креслеником встановлено

підвищені вимоги до просторового розташування вісі отвору відносно базових

поверхонь або інших головних отворів корпусної деталі доцільно збільшити

кількість технологічних переходів, які одночасно підвищують точність всіх

параметрів якості головних отворів, до яких відноситься зенкерування, розточування або фрезерування

з круговою інтерполяцією на верстатах з ЧПУ. При обробленні отворів

розміром Æ≥20мм більш ефективним є застосування

розточування, що забезпечує підвищення точності просторового положення та

прямолінійності вісі отвору, особливо при виконанні оброблення на верстатах з

ЧПУ. Необхідно прийняти до уваги, що оброблення головних отворів, які

попередньо виготовлені в заготовці, необхідно розпочинати з технологічних

переходів зенкерування або розточування, саме технологічних переходів , які

забезпечують підвищення точності, в першу чергу, положення розташування вісі

отвору та забезпечення її прямолінійності.

Подальше вдосконалення

технологічних послідовностей оброблення отворів потребує аналізу вимог до

якості отвору, технологічних можливостей верстатного обладнання, особливостей

технологічних пристроїв та обґрунтованого вибору конструкцій різальних

інструментів. Збірні конструкції свердел, які оснащені змінними багатогранними

пластинами і мають високу осьову та радіальну жорсткість, яка не поступається

жорсткості зенкерів, можуть застосовуватись для першого технологічного переходу

оброблення отворів, попередньо виготовлених в заготовці. Необхідно приймати до

уваги, що збірні конструкції свердел за конструктивними особливостями значно

наближені до конструкцій зенкерів, але мають переважно торцеві різальні кромки.

Вибір інструментального матеріалу, конструкції

свердла та геометричних параметрів його

різальної частини в значній мірі залежить від фізико-механічних характеристик

оброблюваного матеріалу. Аналіз сучасних тенденцій вдосконалення процесів

механічного оброблення різанням свідчить про їх високу актуальність, а

вдосконалення інструментальних матеріалів, конструкцій інструментів створюють

технологічну базу для ефективного оброблення всіх сучасних конструкційних

матеріалів та більш повного використання технологічних можливостей сучасних

металорізальних верстатів. Класифікація конструкційних матеріалів та умовне її

позначення наведено в табл.2 .

Підвищення продуктивності

оброблення отворів в умовах виготовлення достатньої кількості деталей одного

найменування та застосування сучасних багатоцільових верстатів з ЧПУ може

досягатись за рахунок застосування різальних інструментів спеціальних

конструкцій, які забезпечують за один робочий хід одночасне оброблення

декількох поверхонь. Такі спеціальні конструкції осьових різальних інструментів

називають комбінованими інструментами.

Таблиця 2-Узагальнена міжнародна класифікація конструкційних матеріалів за групами

оброблюваності

|

Група оброблюваних матеріалів |

Колір умовного позначення |

|

Вуглецеві та леговані конструкційні сталі |

синій |

|

Нержавіючі сталі та сплави |

жовтий |

|

Чавуни |

червоний |

|

Кольорові метали та сплави |

зелений |

|

Важкооброблювані жароміцні та жаротривкі сплави |

коричневий |

|

Конструкційні термічно оброблені матеріали |

сірий |

Окрему групу конструкцій складають комбіновані інструменти, в яких

принаймні один різальний елемент є керованим. Фактично це означає наявність в

інструменті хоча б однієї керованої координати. Використання такого інструменту

накладає відповідні додаткові вимоги до системи управління верстатом та до

шпинделя верстата.

Найбільш ефективним є використання спеціальних комбінованих інструментів в

серійному та великосерійному типах виробництва. В цих випадках отримуваний

економічний ефект буде максимальним. Використання спеціальних комбінованих

інструментів дозволяє підвищувати продуктивність процесу оброблення та

зменшувати витрати на інструменти. Це досягається завдяки таким основним

факторам:

·

скорочення основного часу оброблення деталі;

·

скорочення допоміжного часу (часу зміни інструменту

та часу позиціонування при зміні інструменту);

·

підвищення

режимів оброблення (швидкості різання та подачі);

·

збільшення стійкості інструменту;

·

підвищення якості обробленої поверхні.

Заміна

декількох інструментів одним забезпечує скорочення основного часу оброблення.

Величина такого скорочення часу залежить від кожного конкретного випадку

оброблення та від конструкції спеціального комбінованого інструменту. В окремих

випадках відносне скорочення основного часу оброблення при застосуванні

комбінованих інструментів може досягати 70%.

Скорочення часу зміни інструменту дає прямий ефект. Якщо спеціальний

комбінований інструмент замінює декілька спеціальних інструментів, то

скорочення часу складає суму часу на зміну кожного з цих інструментів. Час

зміни одного інструменту на сучасних верстатах складає від 2 до 8 секунд. Для

деяких сучасних прогресивних інструментів цей час може складати до 50% оперативного часу. Використання

комбінованого інструменту скорочує цей час пропорційно до кількості замінюваних

інструментів. Додатково необхідно враховувати, що кожна зміна інструменту

характеризується певною похибкою позиціонування, а відповідно зростанням

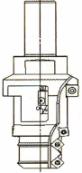

загальної похибки оброблення. Основні конструктивні особливості комбінованого

осьового інструменту наведено на рис.7. Застосування комбінованого інструменту

дозволяє скоротити кількість необхідних інструментів. В результаті зменшується

вартість комплекту інструмента, значною мірою за рахунок виключення дорогого

допоміжного інструменту. Скорочення кількості необхідних інструментів

забезпечує скорочення адміністративних витрат-скорочується кількість закупівель

та спрощується інструментальне забезпечення.

Додатковий ефект застосування комбінованих інструментів полягає в звільненні

місць в інструментальному магазині верстата. Це дає можливість зайняти ці місця

дублерами інструменту і забезпечити більш довготривалу автономну роботу

верстата. В якості прикладу розглянемо використання спеціального комбінованого

інструменту зі змінними різальними пластинами. При

використанні цього інструменту виконується чорнове оброблення попередньо

виготовленого (литтям) в заготовці отвору (аналогічно обробленню зенкером),

далі регульованою різцевою вставкою виконується чистове розточування отвору (рис.8.).

|

|

|

|

Рисунок

7-Приклад конструкції комбінованого інструменту |

Рисунок

8 - Послідовність

оброблення наскрізного отвору та прилеглої торцевої поверхні комбінованим

спеціальним інструментом |

В кінці прямого робочого ходу виконується цекування прилеглої до отвору

торцевої поверхні. Потім інструмент відводиться і з використанням кругового

інтерполяційного руху відбувається одночасне оброблення фасок з обох сторін

отвору. Така послідовність оброблення взаємно пов’язаних поверхонь забезпечує

найвищу точність взаємного просторового розташування.

Спеціальні комбіновані інструменти проектуються для конкретного випадку їх

застосування і з самого початку режими різання є оптимальними для певних умов

оброблення. В підсумку режими оброблення та стійкість спеціального інструменту

можуть бути вищими для конкретного випадку оброблення по відношенню до

стандартного інструменту. Оптимізація може передбачатись для всіх елементів

конструкції інструменту: інструментальному матеріалу, зносостійкого покриття,

геометрії та способу підведення ЗМОТС до різальних кромок.

Застосування спеціальних конструкцій інструменту (в тому числі, за рахунок

використання спеціального інструментального матеріалу, зносостійкого покриття

та геометричних параметрів різальної частини) дозволяє підвищити стійкість

спеціального інструменту в порівнянні з стандартними інструментами. Для

отримання високої якості обробленої поверхні передбачається послідовне

оброблення за декілька робочих ходів. Застосовуючи спеціальний інструмент можна

не лише суттєво зменшити кількість робочих ходів, але й покращити параметри

шорсткості обробленої поверхні.

Збільшення стійкості такого інструменту забезпечує отримання подвійного

позитивного ефекту, який призводить до зниження вартості оброблення. З одного

боку, скорочуються витрати інструменту (різальних пластин), з іншого, що є

більш важливим, скорочується час на заміну зношеного інструменту, а відповідно

час простою верстату.

З аналізу наведених технологічних рекомендацій є очевидним, що проектування

технологічних операцій оброблення отворів потребує прийняття до уваги великої

кількості вихідних факторів: фізико-механічних характеристик оброблюваного

матеріалу, технологічних можливостей верстату, інструментального забезпечення

процесу оброблення, режимів різання та досягнення при цьому заданих

характеристик якості.

Література.

1. Справочник

технолога-машиностроителя. В 2-х т. / Под ред. А.Г. Косиловой и Р.К.

Мещерякова.-4-е изд. перераб. и доп.-М.: Машиностроение, 1985.-Т1-656с., Т2-496с.

2. Обработка металлов

резанием. Справочник технолога / А.А. Панов, В.В. Аникин, Н.Г. Бойт и др./ Под

общ. ред. А.А. Панова.- М.: Машиностроение, 2004.-784с.