Д.т.н. Кравченко И. Н., к.т.н. Зубрилина Е. М.

Ставропольский государственный

аграрный университет, Россия

Панкратова Е. В. , инженер

ЗАО «Газпром инвест Юг», Россия

Москаль О. Я., инженер

Военно-технический университет, Россия

МЕТОДИКА ОЦЕНКИ ПРОЧНОСТИ ПОКРЫТИЙ С УЧЕТОМ КОЭФФИЦИЕНТА КОНЦЕНТРАЦИИ

НАПРЯЖЕНИЙ

Одним из основных показателей, характеризующих работоспособность покрытий в

реальных условиях эксплуатации, является прочность сцепления с основой. Поэтому

наряду с требуемыми свойствами (эрозионно- и износостойкостью) необходима

комплексная оценка прочности сцепления покрытий.

Величина прочности сцепления, определенная как отношение усилия разрушения

связи покрытия с основой к площади напыленной поверхности образца, является

заниженной величиной из-за неравномерного напряженного состояния системы

покрытие-основа при испытаниях. В данном статье предложена методика определения

прочности сцепления покрытий на отрыв, сдвиг и при сложнонапряженном состоянии.

Практически применение того или другого способа определяется характером

нагружения покрытия в процессе работы.

Определение адгезионной

прочности методом нормального отрыва

Применение метода нормального отрыва позволяет получать более достоверные

значения прочности сцепления по сравнению с методом вытягивания штифта [1, 2]

за счет симметричного и более равномерного приложения усилий и отсутствия

изгибающего момента.

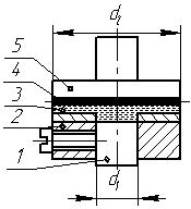

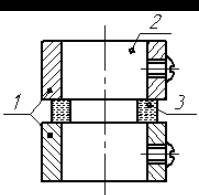

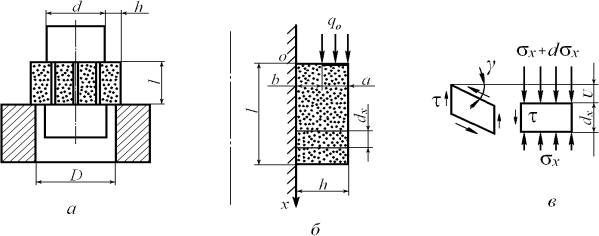

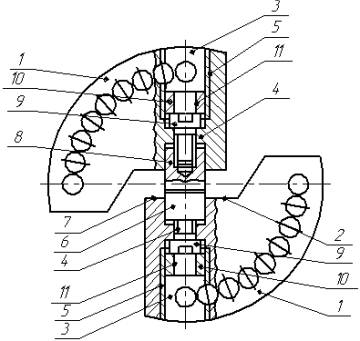

Данный метод предполагает изготовление специальных образцов (рисунок 1),

имеющих форму цилиндра. На торцевую поверхность образца 1 после соответствующей подготовки наносится покрытие 2, к которому с помощью клеевого слоя 3 крепится отрывной элемент 4 того же диаметра, что и образец.

Готовый образец устанавливается в разрывной машине и производится нагружение до

отделения покрытия от основы с фиксацией разрушающего усилия.

Величина прочности

сцепления определяется по формуле:

![]()

где

![]() – усилие разрушения;

– усилие разрушения; ![]() – диаметр образца.

– диаметр образца.

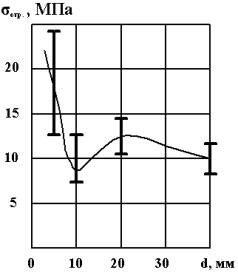

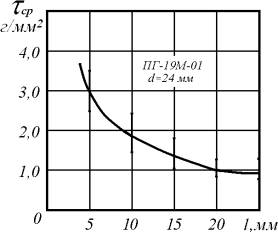

Результаты измерения прочности сцепления

покрытия с основой зависят от размеров экспериментального образца. На рисунке 2

приведены полученные нами экспериментальные данные прочности сцепления покрытия

ПГ-19М-01 со сталью в зависимости от диаметра образцов при толщине покрытия ![]() = 1 мм. Однако из приведенного графика видно,

что зависимость прочности сцепления от диаметра образца имеет достаточно

сложный характер.

= 1 мм. Однако из приведенного графика видно,

что зависимость прочности сцепления от диаметра образца имеет достаточно

сложный характер.

Рисунок 1 – Образец для испытания прочности сцепления

покрытия на отрыв:

1 – образец; 2

– покрытие; 3 – слой клея; 4 – отрывной элемент

Рисунок 2 – Зависимость прочности сцепления покрытия ПГ-19М-01 со сталью от диаметра

образца

Увеличение прочности

сцепления покрытия со

сталью при увеличении диаметра образца с 10 до 40 мм объясняется уменьшением

влияния краевого эффекта [3, 4], т.е. ослабление прочности покрытия на его

краях из-за неуравновешенности состояния крайних элементов материала. Такое

поведение прочности сцепления покрытия на образцах диаметром больше 10 мм

соответствует характеру прочности паяного соединения [5], которое описывается

аналитическим решением напряженного состояния тонкой пластичной прослойки при

растяжении.

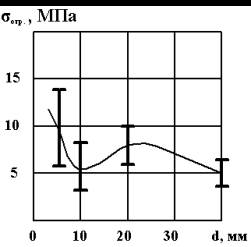

При определении прочности сцепления на отрыв

хрупких покрытий из вольфрама W на алюминии Al

(рисунок 3, а) и Al2O3 на стали (рисунок 3, б) увеличение прочности при переходе

диаметра образца с 10 до 20 мм сменяется уменьшением ее при переходе к 40 мм

диаметра образца. По-видимому, это можно объяснить наложением влияний на

прочность сцепления различных механизмов. Незначительное повышение прочности

покрытия при переходе диаметра с 10 до 20 мм объясняется уменьшением влияния

краевого эффекта.

|

|

|

|

|

|

|

а) |

б) |

Рисунок 3 – Зависимость прочности сцепления покрытия с основой от диаметра

образца:

а) вольфрам на алюминии

при ![]() = 0,5 мм; б) Al2O3 на стали

при

= 0,5 мм; б) Al2O3 на стали

при ![]() = 0,4 мм

= 0,4 мм

При дальнейшем

увеличении диаметра образца доминирующее влияние на прочность сцепления

оказывает специфический характер когезионной прочности покрытия, как хрупкого

материала. Прочность таких материалов определяется наличием зародышей

распространения трещин, приводящих при приложении нагрузки к хрупкому

разрушению [5, 6]. Покрытие, характеризующееся слоисто-чешуйчатой структурой,

может рассматриваться как тело с трещинами, у которого вероятность хрупкого

разрушения тем больше, чем больше этих трещин. Поэтому, возвращаясь к

определению прочности сцепления покрытий повышенной толщины вольфрама на

алюминии и Al2O3 на стали, можно отметить, что уменьшение прочности

при увеличении диаметра образца больше 20 мм связано с возрастанием поперечной

площади и соответственно к увеличению зародышей хрупкого разрушения.

При переходе диаметра

образца с 10 мм на 5 мм во всех случаях испытаний (см. рис. 2 и 3) имеет место

увеличение прочности сцепления. Это можно объяснить следующим образом.

Напряженное состояние при определении прочности покрытий на отрыв

характеризуется наличием концентрации напряжений. Разрушение связи начинается

тогда, когда напряженное состояние в области концентрации напряжений превысит

адгезионную прочность или когезионную прочность покрытия. При уменьшении

диаметра образца меньше 10 мм неравномерное напряженное состояние в нем

начинает выравниваться из-за приближения краевой концентрации напряжений к

центру образца. Это ведет к повышению удельного усилия отрыва покрытия от

образца. Истинная прочность сцепления покрытия с основой может быть определена

при стремлении диаметра образца к минимуму. Кроме того, необходимо отметить,

что при увеличении диаметра образца уменьшается разброс получаемых значений

прочности сцепления на отрыв, что соответствует выводам работы [7].

Несмотря на некоторую

ясность механизмов, в настоящее время точно не установлено, каким образом

оценивать величину прочности сцепления покрытия с основой. Анализ проведенных

исследований показал, что наиболее предпочтительными с точки зрения

минимального разброса данных и возможности сравнения результатов испытаний

прочности сцепления покрытий из различных материалов являются образцы диаметром

20 мм.

Определение прочности сцепления

покрытий при сдвиге (срезе)

Определению прочности

сцепления покрытий при сдвиге на цилиндрических образцах по газотермическому

напылению уделяется большое внимание [3, 8, 9, 10], однако при этом наблюдается

большой разброс рекомендуемых размеров образцов. Значения геометрических

размеров исследуемых цилиндрических образцов приведены в таблице 1. Схема

испытания образца с покрытием показана на рисунке 4, а. Существующее разнообразие рекомендуемых размеров образцов не

позволяет сопоставить результаты испытаний покрытий при сдвиге.

Таблица 1 – Значения

геометрических размеров цилиндрических образцов при

испытании на сдвиг

|

№ п/п |

d, мм |

D, мм |

l, мм |

h, мм |

Источник |

|

1. |

23,9…60 |

24,05 |

20,0 |

1,5 |

[9] |

|

2. |

24,38 |

24,54 |

12,7 |

2,0 |

[3, 10] |

|

3. |

15,0 |

15,05 |

8,0 |

0,1 |

[11] |

Особенностью испытаний

на срез является неравномерное нагружение образца при приложении нагрузки, т.к.

материал покрытия, контактирующий с торцевой поверхностью штампа, испытывает

максимальные нагрузки, а материал покрытия со свободного торца оказывается

слабо нагруженным. Большая концентрация напряжений при испытаниях не позволяет

получить истинное значение прочности сцепления при сдвиге.

Исходя из

вышесказанного, исследуем влияние геометрических размеров цилиндрического

образца с покрытием на величину прочности сцепления при сдвиге [12]. Для

определения напряженного состояния покрытия при испытании на срез, предложен

способ испытания с разрезанием покрытия вдоль образца для устранения влияния

остаточных напряжений усадки покрытия в процессе напыления. В этой связи

рассмотрим схему нагружения покрытия, представленную на рисунке 4, б.

Рисунок 4 – Схема

определения прочности сцепления покрытия с основой (а), схема нагружения покрытия (б)

и система сил, действующих на элемент покрытия (в)

С целью упрощения задачи

считаем длину напыленного слоя по окружности образца равной 1, а покрытие имеет

сцепление с абсолютно жесткой основой.

Толщина слоя покрытия,

опирающегося на торцевую поверхность штампа и испытывающего нагрузку сжатия,

будет равна:

![]()

Вырежем двумя сечениями

в покрытии слой ![]() (см. рис. 4, б) и представим его в виде двух частей, при этом наружная часть

толщиной

(см. рис. 4, б) и представим его в виде двух частей, при этом наружная часть

толщиной ![]() испытывает усилие

сжатия, а внутренняя толщина

испытывает усилие

сжатия, а внутренняя толщина ![]() – касательные напряжения.

– касательные напряжения.

Из условия равновесия

первой части (см. рис. 4, в) получим:

![]()

Из закона Гука для

второй части следует:

![]()

где ![]() – напряжения сжатия вдоль оси

– напряжения сжатия вдоль оси ![]() ;

; ![]() – касательные напряжения;

– касательные напряжения;

![]() – модуль упругости второго рода;

– модуль упругости второго рода; ![]() – угол сдвига.

– угол сдвига.

Из формулы (3) имеем

![]()

Обозначим ![]() перемещение точек первой (наружной)

части покрытия в направлении

перемещение точек первой (наружной)

части покрытия в направлении ![]() , испытывающей напряжение сжатия (см. рис. 4, в). Тогда из формулы (4)

получим:

, испытывающей напряжение сжатия (см. рис. 4, в). Тогда из формулы (4)

получим:

![]()

Принимая во внимание,

что согласно закону Гука ![]() из выражения (5) следует:

из выражения (5) следует:

![]()

где ![]() – модуль упругости первого рода.

– модуль упругости первого рода.

Из зависимостей (5), (6)

и (7) получим уравнение напряженного состояния покрытия:

![]()

где ![]()

Решим полученное

дифференциальное уравнение при следующих граничных условиях:

где ![]() – разрушающее усилие;

– разрушающее усилие; ![]() – диаметр штампа.

– диаметр штампа.

Учитывая (6), получим

распределение касательных напряжений по ширине напыленного покрытия:

![]()

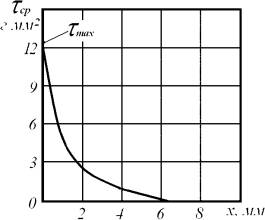

Согласно полученному

выражению распределение касательных напряжений вдоль оси ![]() в покрытии, напыленном из материала

ПГ-19М-01, при ширине на образце

в покрытии, напыленном из материала

ПГ-19М-01, при ширине на образце ![]() = 10 мм и усилии разрушения

= 10 мм и усилии разрушения ![]() = 1340 кг представлено

на рисунке 5.

= 1340 кг представлено

на рисунке 5.

Рисунок 5 – Распределение

касательных напряжений в покрытии при определении прочности сцепления на срез

Теоретическая кривая

распределения касательных напряжений в покрытии имеет максимум при ![]() = 0:

= 0:

Величина ![]() характеризует концентрацию

напряжений, возникающую при испытании прочности сцепления покрытия при сдвиге.

Предположим, что разрушение связи покрытия с основой происходит при достижении

характеризует концентрацию

напряжений, возникающую при испытании прочности сцепления покрытия при сдвиге.

Предположим, что разрушение связи покрытия с основой происходит при достижении ![]() предельно-допустимого касательного напряжения

предельно-допустимого касательного напряжения

![]() . Учитывая разрушающую

нагрузку

. Учитывая разрушающую

нагрузку ![]() в выражении (11), выразим эффективное напряжение сдвига, при котором происходит отслаивание покрытия в

зависимости от ширины покрытия

в выражении (11), выразим эффективное напряжение сдвига, при котором происходит отслаивание покрытия в

зависимости от ширины покрытия ![]() :

:

Таким образом,

полученные выражения (11) и (12) позволяют на основании экспериментальных

значений разрушающего усилия при испытании покрытия длиной ![]() вычислить

вычислить ![]() и затем определить разрушающее усилие при

любом значении

и затем определить разрушающее усилие при

любом значении ![]() .

.

На рисунке 6

представлены экспериментальные данные прочности сцепления при сдвиге ![]() от ширины

от ширины ![]() напыленного покрытия и теоретический пересчет

значения эффективного напряжения сдвига

напыленного покрытия и теоретический пересчет

значения эффективного напряжения сдвига ![]()

Значения прочности

сцепления при сдвиге ![]() получены по формуле:

получены по формуле:

![]()

Рисунок 6 – Зависимость

прочности сцепления при сдвиге от ширины покрытия на образце

При вычислении ![]() согласно (12) использовалось значение

предельно-допустимого касательного напряжения

согласно (12) использовалось значение

предельно-допустимого касательного напряжения ![]() , полученного при

, полученного при ![]() = 10 мм и

= 10 мм и ![]() = 1,85 кг/мм2.

Хорошее соответствие экспериментальных значений прочности сцепления при сдвиге

и полученной кривой

= 1,85 кг/мм2.

Хорошее соответствие экспериментальных значений прочности сцепления при сдвиге

и полученной кривой ![]() показывает правильность сделанного нами

предположения, что

показывает правильность сделанного нами

предположения, что ![]() является истинной прочностью сцепления

покрытия при испытании на сдвиг.

является истинной прочностью сцепления

покрытия при испытании на сдвиг.

Истинная прочность

сцепления при сдвиге согласно (12) будет равна:

Учитывая выражение (13),

получим коэффициент концентрации напряжений при определении прочности сцепления

покрытия при сдвиге:

В результате истинное

значение прочности сцепления покрытия при сдвиге будет равно величине согласно

(13), умноженной на коэффициент концентрации напряжений, т.е.:

![]()

Значения прочности

сцепления, вычисленные по зависимости (16), будут выше значений, полученных

согласно (13), так как при любых значениях ![]() > 1.

> 1.

Коэффициент концентрации

напряжений позволяет получить истинное значение прочности сцепления при сдвиге,

сопоставить результаты испытаний на образцах с различной шириной и толщиной

слоя покрытия, а также устранить погрешность испытаний, связанную с наличием

зазора между образцом и матрицей.

Рассмотренные способы

определения прочности сцепления в основном сводятся к испытанию покрытий на

отрыв или сдвиг. Однако прочность сцепления при нормальном нагружении или

нагружении на сдвиг заметно отличается от прочности сцепления при одновременном

приложении нормальных усилий отрыва (сжатия) и усилий сдвига, что характерно для

условий нагружения покрытий при работе в реальных условиях.

Так, прочность на сдвиг будет выше (по крайней

мере, за счет сил трения), если к покрытию дополнительно приложить нормальную

сжимающую нагрузку. Усилия, приводящие к отслоению покрытия под действием

нормальной нагрузки, могут уменьшаться, если к покрытию одновременно приложить

усилие сдвига. Такая схема наблюдается при приложении нормального усилия отрыва

и нагрева образца с покрытием. За счет разницы коэффициентов термического

расширения подложки и покрытия возникают усилия сдвига, что приводит к

уменьшению прочности сцепления [13]. Таким образом, испытания прочности

сцепления на отрыв и сдвиг не отражают условий разрушения связи покрытия с

основой. Поэтому определение прочности сцепления покрытий при сложнонапряженном

состоянии необходимо проводить с учетом одновременного приложения к покрытию и

основе усилий сдвига и нормального усилия отрыва или сжатия [14].

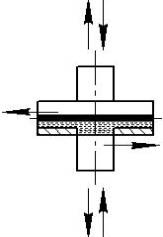

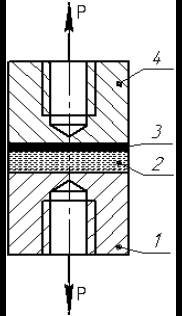

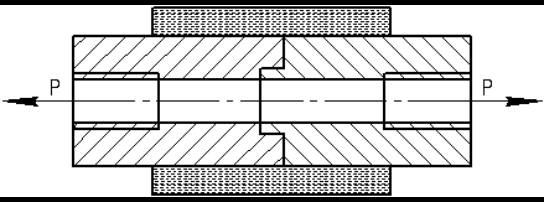

Для реализации таких нагрузок и определения

влияния на прочность сцепления покрытия с основой совместного действия

нормальных и касательных напряжений разработано специальное устройство, схема которого приведена на рисунке 7.

Устройство содержит два сегментных захвата 1 с установочными параллельными

плоскостями 2. При этом каждый захват

имеет ряд отверстий для приложения нагрузок. Внутри захватов перпендикулярно

установочным плоскостям выполнены цилиндрические каналы 3 с опорными выступами 4

и резьбой 5. Образец 8 с нанесенным на его торцевую

поверхность испытуемым покрытием, и приклеенный к покрытию ответный образец

располагаются в каналах 3 со стороны

установочных плоскостей. Их положение регулируется с помощью винтов 9 и фиксаторов 10. Винты устанавливаются на опорном выступе 4 каналов. Фиксаторы 10

имеют в центре отверстия 11 и

взаимодействуют с резьбой.

Устройство работает следующим образом. Образец 8 с покрытием 7 и приклеенный к нему ответный образец 6 располагаются в каналы 3

со стороны установочных плоскостей 2.

С помощью винтов 9, опирающихся на

выступы 4, их положение регулируется

так, чтобы осевая, соединяющая отверстия для приложения нагрузки при испытании

на чистый сдвиг, проходила в плоскости, разделявшей покрытие 7 и образец 8. Положение образцов и винтов фиксируется с помощью фиксаторов 10, взаимодействующих с резьбой 5 в каналах 3. Для регулировки винтов 9

в фиксаторах 10 выполнены отверстия,

соосные с каналами захватов 1. После

этого к отверстиям, расположенным на оси, проходящей через центр границы

образца с покрытием, прикладывается нагрузка, по величине которой определяется

прочность сцепления покрытий. Устройство позволяет прикладывать и сжимающую

нагрузку, которая будет восприниматься фиксаторами 10. В этом случае к покрытию будет приложено сжимающее усилие и

усилие сдвига. Нагружение разрушающим усилием осуществляется при установке

устройства на разрывной машине.

Рисунок 7 – Устройство для приложения к образцу с покрытием нормальных и

касательных напряжений

При испытании покрытий порошка ПГ-19М-01

прочность сцепления с металлической основой при предварительной подготовке

напыляемой поверхности абразиво-струйной обработкой, накаткой и нанесением

рваной резьбы больше, чем клеевого соединения на основе эпоксидной смолы.

|

|

|

|

|

|

|

а) |

б) |

Рисунок 8 – Образец для определения прочности сцепления покрытия: а – в процессе изготовления; б – при испытании

Отслоение покрытия от образца в этих случаях

достигается за счет превышения площади склейки над площадью сцепления покрытия

с основой. Для этого на образец 1

(рисунок 8), и состоящую из двух пластин подложку 2 наносится испытуемое покрытие 3.

К покрытию с помощью клеевого слоя 4

прикрепляется контрэлемент 5. Затем

удаляется нижняя область составной подложки 2

и с помощью выше описанного устройства (см. рис.7) прикладывается к образцу 1 и контрэлементу 5 одновременно нормальные усилия и усилие сдвига, по величине

которых судят о прочности сцепления покрытия. При этом соотношения диаметров

штифта и контрэлемента 5 должны

удовлетворять условию:

![]()

где

![]() – большая величина, полученная из соотношений

– большая величина, полученная из соотношений

где

![]() ,

, ![]() – прочность сцепления покрытия на отрыв и

сдвиг;

– прочность сцепления покрытия на отрыв и

сдвиг; ![]() ,

, ![]() – прочность клеевого соединения на отрыв и

сдвиг;

– прочность клеевого соединения на отрыв и

сдвиг; ![]() – коэффициент, учитывающий разный характер

изменения прочности сцепления покрытия и клеевого соединения при изменении угла

нагружения (рекомендуется принимать

– коэффициент, учитывающий разный характер

изменения прочности сцепления покрытия и клеевого соединения при изменении угла

нагружения (рекомендуется принимать ![]() > 1,3).

> 1,3).

Прочность сцепления вычисляется по формуле:

где

![]() – прочность сцепления покрытия при совместном

действии нормальных и касательных напряжений;

– прочность сцепления покрытия при совместном

действии нормальных и касательных напряжений; ![]() – усилие, при котором происходит отслоение

покрытия.

– усилие, при котором происходит отслоение

покрытия.

Максимальные напряжения, действующие в покрытии

и на границе раздела покрытие-основа в момент отслоения покрытия, определяются

из соотношений:

где ![]() – угол нагружения.

– угол нагружения.

Оценка когезионной прочности покрытия

Рабочие поверхности, подлежащие восстановлению

нанесением износостойкого покрытия, испытывают в процессе эксплуатации высокие

контактные нагрузки и усилия среза, что вызывает необходимость комплексной

оценки когезионной прочности покрытия (на сжатие, сдвиг и растяжение).

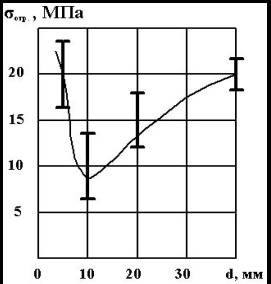

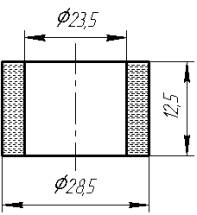

Определение предела когезионной прочности

покрытии на сжатие осуществляется нагружением колец покрытия до разрушения

(рисунок 9).

Рисунок 9 – Образец из покрытия для испытания на предел прочности при сжатии

На основе полученных значений усилия разрушения

предел прочности определяется по формуле:

где

![]() – усилие разрушения;

– усилие разрушения; ![]() – диаметр покрытия по наружной

поверхности;

– диаметр покрытия по наружной

поверхности; ![]() – внутренний диаметр покрытия.

– внутренний диаметр покрытия.

С целью получения образцов для испытаний на металлическую

оправку диаметром 23,5 мм наносится покрытие до диаметра 29 мм по его наружной

поверхности. Затем токарной обточкой покрытие доводится до размеров по ширине

12,5 мм и внешнему диаметру 28,5 мм. При этом с оправки слой покрытия снимается

с помощью матрицы и пресса. Полученные таким образом кольца покрытия

устанавливаются в разрывной машине и испытываются усилием сжатия до разрушения.

Определение предела когезионной прочности

покрытия на срез осуществляется нагружением срезающими усилиями образца вдоль

слоя покрытия. Для проведения испытаний на срез на цилиндрической оправке

вытачивается канавка глубиной 2 мм и шириной 4,5 мм. Под торец с краями канавки

устанавливаются втулки, и канавка заполняется покрытием до диаметра 32 мм

(рисунок 10, а). После напыления

втулки удаляются, полученный образец с покрытием устанавливается в жесткий

штамп, и на прессе производится испытание на срез (рисунок 10, б).

Предел прочности покрытия при срезе определяется

по формуле:

![]()

где

![]() – разрушавшее усилие;

– разрушавшее усилие;

![]() – диаметр оправки;

– диаметр оправки;

![]() – ширина сдоя покрытия.

– ширина сдоя покрытия.

|

|

|

|

а) |

б) |

Рисунок 10 – Установка втулок 1 на

оправке 2 для формирования покрытия 3 (а)

и схема нагружения при испытании на срез (б)

Определение предела когезионной прочности

покрытий на растяжение осуществляется нагружением в поперечном направлении слоя

покрытия. Для этого испытуемое покрытие толщиной 1 мм напыляется на составную

оправку диаметром 38 мм (рисунок 11), предварительно опескоструенную.

Рисунок 11 – Схема испытания покрытия на растяжение

После напыления оправка с покрытием

устанавливается на разрывной машине и производится нагружение растягивающими

усилиями до разрушения покрытия.

Предел прочности покрытия при растяжении

определяется по формуле:

где

![]() – разрушающее усилие;

– разрушающее усилие;

![]() ,

,![]() – диаметр покрытия и

оправки соответственно.

– диаметр покрытия и

оправки соответственно.

Выводы

1. Анализ

напряженно-деформированного состояния покрытий при испытании на отрыв и сдвиг

показал, что оценку прочности сцепления необходимо проводить с учетом

коэффициента концентрации напряжений. Традиционно используемые в практике

напыления методы определения прочности сцепления не отражают реально

действующих нагрузок на покрытие при эксплуатации. Разработанное устройство

позволяет прикладывать к покрытию одновременно усилие отрыва или сжатия и

усилие сдвига, соответствующие действующим нагрузкам. В случае превышения

прочности сцепления покрытия прочности клея предложен образец, обеспечивающий

гарантированный отрыв покрытия за счет создания площади склейки, превышающей площадь

адгезионной связи покрытия с основой. Конструкции предлагаемых

устройств просты в изготовлении, легко осуществимы в лабораторно-промышленных

условиях и обеспечивают стабильность результатов при испытании. Это дает

возможность с незначительными затратами испытывать покрытия различного состава,

не нарушая условия адгезионного и когезионного разрушения, а также

прогнозировать результаты эксперимента.

2. Для оценки

работоспособности покрытий в реальных условиях эксплуатации наряду с

определением режимов напыления, обеспечивающих минимум остаточных напряжений,

необходимо назначение способа и параметров подготовки напыляемой поверхности,

существенно влияющих на прочность сцепления покрытия с основой. Разработанная

инженерная методика определения прочности сцепления покрытий на отрыв, сдвиг и

при сложнонапряженном состоянии может быть использована при исследовании

влияния способа подготовки напыляемой поверхности на прочностные свойства

покрытий.

Список литературы

1. Рогожин

В.М., Шустов А.В., Жемкова Е.Б. Математическое моделирование штифтового метода

определения адгезионной прочности покрытий // Известия вузов. Машиностроение. –

1990. – №2. – С. 105 – 109.

2.

Пузряков А.Ф., Еремичев А.Н., Гаранов В.А. Механизм разрушения напыленных покрытий

при определении их адгезионной прочности штифтовым методом // Порошковая

металлургия. – 1984. – №4. – С. 94 – 98.

3. Хасуй

А.

Техника напыления. – М.: Машиностроение, 1975. – 288 с.

4.

Бартенев С.С., Федько Ю.П., Григоров А.И. Детонационные покрытия. – Л.:

Машиностроение, 1982. – 215 с.

5.

Херцберг Р.В.

Деформация и механика разрушения конструкционных материалов. – М.: Металлургия,

1989. – 578 с.

6. High-temperature

protective layer. Nicoll Andrew R., BBC AG Brown, Boveri and Cie. Пат 4546052, США. МКИ

С 25 D 11/02.

7. Кудинов

В.В., Иванов В.М. Нанесение

плазмой тугоплавких покрытий. – М.: Машиностроение, 1981. – 192 с.

8.

Газотермические

покрытия из порошковых материалов: справочник // Ю.С. Борисов, Ю.А. Харламов, С.Л. Сидоренко и др. – Киев:

Наукова Думка, 1987. – 544 с.

9. Кречмар

Э.

Напыление металлов, керамики и пластмасс. – М.: Машиностроение, 1966. – 432 с.

10. Хасуй

А., Моригаки О. Наплавка

и напыление // Пер с японского В.Н. Попова; Под ред. В.С. Степина, Н.Г.

Шестеркина. – М.: Машиностроение, 1985. – 240 с.

11.

Тушинский Л.И., Плохов А.В. Исследование структуры и физико-механических свойств

покрытий. – Новосибирск: Наука, 1986. – 200 с.

12.

Кравченко И.Н., Зубрилина Е.М., Панкратова Е.В. Влияние геометрических параметров образца с покрытием на величину

прочности сцепления при сдвиге // Научно-технический

и производственный журнал: Все материалы. Энциклопедический справочник. – №2. –

2012. – С. 21 – 23.

13. Газотермическая обработка керамических оксидов //

М.Н. Бодяко, Ф.Б.

Вурзель, Е.В. Кремко и др.; Под ред. О.В. Романа. – Минск: Наука и

техника,1988. – 223 с.

14.

Зурабов В.М., Соколов И.К. Прочность сцепления покрытий при сложнонапряженном

состоянии // Пути повышения качества и надежности деталей из порошковых

материалов: Тез. докл. научно-технической конференции. – Рубцовск: 1991. – С.

87.