Технічні науки / 3. галузеве машинобудування

Гордєєв А. І., Каразей В. Д., Гуменюк М. С.

Хмельницький національний

університет

ТЕХНОЛОГІЯ ТА ВІБРАЦІЙНЕ ОБЛАДАНАННЯ

ДЛЯ ЗНЯТТЯ ЗАДИРОК З ЛЕГКОДЕФОРМУЧИХСЯ ДЕТАЛЕЙ

Найбільш розповсюдженими методами видалення задирок

після штампування є слюсарний, слюсарно-механічний, механічний, термічний, хімічний і електрохімічний,

вібраційний.

Слюсарний метод, базується на застосуванні ручного інструмента (молотка, зубила, напилка, шабера, надфіля й ін.) і

використовується в одиничному і дрібносерійному виробництві деталей

складної конфігурації, якщо механічно

видалити задирки не можливо. Він характеризується значними затратами ручної праці, неповним видаленням задирок, залежністю якості обробки від сумлінності робітника.

Слюсарно-механічний метод пов’язаний з

видаленні задирок вручну і характеризується застосуванням

устаткування, що серійно випускається, (заточувальні,

свердлильні і інші верстати) і інструмента (електро- і пневмодрелі зі змінними насадками

у вигляді різних

шліфувальних кругів, щіток і ін.). Його застосовують

в одиничному виробництві деталей

геометрично простих форм (на зразок тіл обертання, паралелепіпедів і

багатогранників), що не мають порожнин, а також у багатосерійному виробництві таких деталей, як от:

станини верстатів, корпусів двигунів.

При механічному методі застосовуються верстати, що серійно випускаються (токарні,

свердлильні, шліфувальні й ін.) і спеціальне устаткування,

галтувальні барабани, віброустановки. Недоліки при видаленні задирок на токарних, свердлильних, шліфувальних і інших верстатах такі

самі, що і для слюсарно-механічного методу. У галтувальних барабанах задирки видаляють тільки з

деталей, що не деформуються. Такі ж

вимоги, тільки в меншій мірі, пред'являють і

до деталей, які оброблюються на вібраційних

установках.

При термічному методі

зняття задирок з деталей їх видаляють вибухом в

спеціальних установках та

через високу його вартість застосовують тільки

в багатосерійному і масовому виробництві. Метод

відзначається простотою, високою продуктивністю і гарантованою якістю видалення

задирок. Використання методу обмежене

визначеним відношенням величин задирки до маси оброблюваної деталі. У випадку

сумірності величини задирки з масою оброблюваної деталі можливе оплавлення

поверхні. Важко видалити задирку в глибоких пересічних каналах деталей, наприклад, гідро - пневмоапаратури і

паливної апаратури, тому що маса металу швидко поглинає тепло, відводячи його

від внутрішніх поверхонь каналів, а підвищення температури до необхідного рівня

може привести до оплавлення зовнішніх поверхонь деталі. Не рекомендується

застосовувати метод для видалення задирок із деталей, що мають високоточні

поверхні, тому що можливе їхнє ушкодження.

Хімічний метод характеризується обробленням деталей з

порівняно невеликими задирками, а також деталей на працездатність і товарний

вигляд яких не впливає травлення всієї поверхні в різних кислотах.

Використовується як в індивідуальному так і в масовому виробництві. Метод

відрізняється простотою і низькою вартістю обробки, не вимагає дорогого

устаткування. Підвищені вимоги до техніки безпеки не дозволяють вбудовувати

застосоване при цьому методі устаткування в автоматичні і потокові лінії, тому

що ванни з кислотами необхідно встановлювати в спеціально обладнаних

приміщеннях.

Електрохімічний метод характеризується тим, що видалення

задирок відбувається в результаті

анодного розчинення металу

в середовищі електроліту. Анодне

розчинення металу можна розглядати як сукупність взаємозалежних процесів

переносу, що відбуваються в напрямку перпендикулярному до напрямку потоку

електроліту.

Вібраційне оброблення являє собою механічний або

хіміко-механічний процес згладжування

мікронерівностей і знімання дрібних часток металу, або його окислів, з

оброблюваної поверхні частками робочого середовища, що робить у процесі

оброблення коливальний рух, обумовлений дією спрямованих вібрацій, що

прикладаються до робочої камери, у якій

розміщені оброблювані деталі і робоче середовище.

Деталі й частки робочого середовища рухаються з

різною швидкістю. Інтенсивність протікання процесу залежить від швидкості відносного переміщення деталей і

часток робочого середовища, від обсягу

заповнення робочої камери, гранулометричного складу часток абразиву і

їхніх властивостей, вологовмісту,

повітропроникності робочого середовища, сили тертя і деяких інших факторів

[1,2,3,4].

У процесі коливань робочої камери й деталей робоче

середовище безупинно піддається знакозмінним прискоренням. Напрямок відносних переміщень деталей і часток робочого середовища

змінюються, у результаті чого між ними виникає

посилене тертя. У процесі обробки деталі займають різні положення в робочому середовищі, що забезпечує досить рівномірну обробку всіх

поверхонь, що контактують із робочим середовищем. Під дією вібрацій

інтенсивність обробки у всіх точках робочої

камери порівняно однакова. Ефективніше оброблення протікає біля дна камери, де тиск робочого середовища вищий.

Оброблення

може протікати насухо або з подачею рідкого розчину. При обробці в суху процес

супроводжується запорошенням. Для його усунення й регенерації робочого

середовища в конструкцію установок вводять пристрій для продувки й

видалення пилу. Більшість

операцій вібраційного

оброблення здійснюється з

безперервною або періодичною подачею рідкого розчину, що змочує деталі й

робоче середовище, забезпечує видалення продуктів зносу й часток

робочого середовища (часток

металу й абразиву) із поверхні деталей,

допомагає однорідному розподілові деталей у робочому середовищі.

Шляхом регулювання рівня рідини в

робочій камері забезпечується

різна інтенсивність обробки. До

складу рідкого розчину можуть вводитися різного роду хімічні добавки, що

дозволяє підтримувати визначену інтенсивність процесу і якість оброблення. В

деякій мірі рідина сприяє охолодженню оброблюваних деталей [3,5]. В останні роки широко застосувалося обладнання з

тороподібним бункером із дебалансним вібраційним збудником та двомасові машини з електромагнітним

приводом.

Конструкції

вібраційних машин з електромагнітним приводом [6], не можуть конкурувати з

аналогічними вібраційними машинами об’ємного оброблення з дебалансними вібраційними збудниками, оскільки не

забезпечують високих амплітуд коливань контейнерів. Тому такі вібраційні машини

використовуються на операціях оброблення деталей, що не потребують знімання

великого припуску.

Наявність двох коливних мас дала можливість проводити

кращу віброізоляцію вібраційних машин. Проте методи, що використовуються для

віброізоляції двомасових конструкцій, не дають змоги усунути передачу коливань

на фундамент. Реалізація якісно нового підходу вирішення проблеми підвищення амплітуди коливань контейнера здійснена у

вібромашині [7,8]. Це вже тримасова конструкція на відміну від

попереднього типу торових вібраційних машин з електромагнітним приводом.

Уведена третя коливна маса, яка

збурюється кінематично, що дозволяє їй розвивати високі амплітуди

коливань.

Залежно

від призначення операції можуть застосовуватися різні мінеральні абразивні

матеріали, а також матеріали металеві й

неметалічні, що шліфують і полірують. Процес вібраційного

оброблення поверхонь деталей супроводжується безперервним нанесенням великого

числа мікроударів частками робочого середовища, у результаті яких на поверхні

утворюються лунки й подряпини невеликої довжини. Послідовне нанесення

великого числа лунок і подряпин та їхнє сполучення утворюють мікрорельєф

поверхні. Характер слідів також показує, що оброблення здійснюється, головним чином, мікроударами коливних часток робочого

середовища. І лише в невеликій частині процесу оброблення іде внаслідок

обертання (перемішування) усієї маси робочого середовища [3].

На практиці зустрічаються кілька

технологічних схем процесу вібраційного оброблення. Сюди відноситься оброблення вільно завантажених деталей порівняно невеликих

розмірів із періодичним або безперервним

завантаженням й розвантаженням їх; оброблення

важких й великогабаритних деталей, закріплених у спеціальних пристосуваннях;

оброблення довгомірних деталей у вигляді труб,

прутків, профільного металу й дроту шляхом

повільного «проштовхування» і «протягання» їх через вікна, виконані в стінках

робочої камери, вібраційне оброблення при закріпленні деталі на шпинделі.

Сутність останньої

схеми полягає в тому, що оброблювані деталі

закріплюються на шпинделі, що робить додаткові необхідні характерні рухи (характер рухів залежить від форми оброблюваної поверхні) і вводяться в

робочу камеру, заповнену робочим середовищем звичайної вібраційної установки.

Додаткові рухи дозволяють у десятки разів

збільшити інтенсивність знімання металу і різко підвищити продуктивність

оброблення деталей, що мають найбільш прийнятну

для даного процесу форму. Найважливішою

перевагою є можливість одночасно обробляти

зовнішні й внутрішні поверхні.

Контакт оброблюваної поверхні з робочим середовищем у вигляді безлічі мікроударів часток абразиву і безперервне перемішування завантаженої в робочу камеру маси дозволяє виконувати такі операції, як очищення лиття; видалення окалини та місць корозії металу з поверхні заготовок і деталей; зняття задирок і заокруглення гострих крайок; видалення облою на литих, штампованих й пресованих деталях, виготовлених із металів, пластмас й гуми; підвищення класу чистоти поверхні; підготовка під гальванічні й лакофарбові покриття; декоративне полірування; очищення деталей від нагару, щільно налиплого ґрунту при ремонті двигунів й інших деталей машин.

Але в практиці вібраційного оброблення дуже часто виникає проблема знімання задирок з деталей, які легко деформуються при застосуванні відомих схем оброблення.

Запропоновано новий метод та конструктивну схему вібраційного оброблення із зменшенням деформаційного впливу на деталі, який полягає в наступному: вільний абразив у вигляді крихти та деталі завантажуються у контейнер, занурений у рідину, та приводяться у відносний рух пульсуючими струменями в робочій ємкості, яка встановлена на камеру гідропульсатора [9].

Одним із різновидів об’ємного вібраційного оброблення є

запропонований вібраційний струминно-абразивний метод зняття задирок на дрібних

металевих деталях. В його основу

покладено принцип передачі енергії руху робочого середовища через пульсуючі

струмені рідини, які поперемінно виникають у робочій камері з різними

напрямками.

Створено нову конструкцію вібраційної машини для об’ємного струмино-абразивного оброблення задирок на дрібних прецизійних

деталях (контактори релейної апаратури) без їх

механічного деформування [9]. Це досягається

тим, що абразивні гранули (від 1

мм. до 1,5 мм.) та деталі засипаються у циліндричну ємкість, у якої верхня та

нижня кришка мають сітки, а пульсуючий струмінь робочого тіла рухається

вертально-поступно через ємкість.

Пульсуюче робоче тіло захоплює та коливає абразив і деталі, але з різними

швидкостями, що забезпечує відносну швидкість оброблення. При такому русі

робочого тіла знижуються ударне навантаження та механічне деформування дрібних

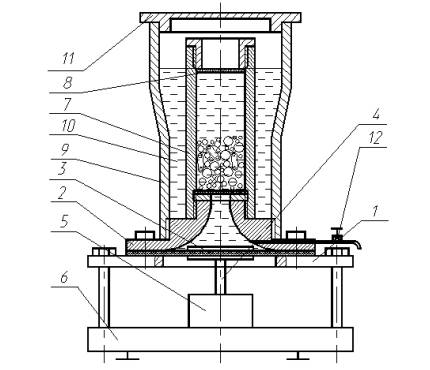

деталей. Запропонована конструкція вібраційної машини показана на рис. 1.

На плиті 1 встановлено камеру формування пульсації

робочого тіла 2 із насадком, мембрана 3, яка має можливість коливатися за

допомогою штока 4 від віброприводу 5, що встановлений на основі 6. У камеру

формування пульсації робочого тіла 2 загвинчено циліндричну ємкість 7, у якої

верхня та нижня кришка, виконана із сіткою 8. На зовнішню поверхню камери 2

нагвинчено циліндричну ємкість 9, що утворює ванну для рідини 10 та закрита

кришкою 11. Для зливу рідини та продуктів зносу абразивних гранул на дні камери

формування пульсуючого робочого тіла встановлено кран 12. Устаткування [9] для вібраційної струмино-абразивного оброблення дрібних

деталей працює таким чином.

|

|

|

Рис.

1. Вібраційна машина для об’ємної струмино-абразивного

оброблення задирок: 1 – плита;

2 – камера; 3 – мембрана; 4 – шток; 5 – вібропривод; 6 –

основа; 7 – ємкість; 8 – сітка; 9 – циліндрична

ємкість; 10 – рідина; 11

– кришка; 12 – кран |

Деталі та абразив завантажуються у циліндричну ємкість 7 до 2/3 об’єму та

загвинчуються кришкою із сіткою 8, далі ємкість 7 загвинчується у камеру 2.

Заливається рідина за рівнем ємкості 7.

Включається вібропривод, при ході дна 3 вниз рідина всмоктується у камеру 2.

При ході дна 3 вверх утворюється гідравлічний струмінь, який вдаряє по абразиву

з деталями та підкидає їх до верхньої сітки. При ході дна 3 униз рідина

втягується у камеру 2 та абразив із деталями падає на нижню сітку. Цикл

повторюється.

За рахунок різних швидкостей відносного

руху абразиву та деталей проходить зняття задирок без деформації деталей.

Режими роботи приводу: амплітуда A = 3

мм, частота коливань f від 12 Гц до 14 Гц.

Працездатність обладнання для об’ємного вібраційного

струминно-абразивного оброблення

задирок показали проведені експериментальні дослідження.

Джерела інформації:

1. Гончаревич

И. Ф. Вибротехника –

нетрадиционные решения /И. Ф. Гончаревич. – М. :

Машгиз, 1986. – 160

с.

2. Силин Р. И. Вибрационная объемная обработка металлов / Р. И. Силин // Автоматизация производственных процессов в

машиностроении и приборостроении. – Львов : Изд-во Львовского ун-та,

1969. – Вып. 7.

– С. 155 –165.

3. Бабичев А. П. Вибрационная обработка деталей в абразивной среде / А. П. Бабичев. – М. :

Машиностроение, 1968. – 92 с.

4. Карташов И. Н. Обработка деталей свободными абразивами в вибрирующих резервуарах / И. Н. Карташов, М. Е. Шаинский, В. А. Власов. – К. : Вища школа, 1975. – 188 с.

5. Сергиев

А. П. Влияние основных параметров процесса

виброобработки на величину и характер металлосъема / А. П.

Сергиев // Вопросы динамики и прочности. – Рига : Зинатне, 1971. – Вып. 21. – С. 87–100.

6. А. с. 526495 СССР, МКИ В 24 В 31/06. Резонансная

вибромашина / В. А. Повидайло, В. Д. Уфимцев, В. А. Щигель (СССР). – №

2101395/08 ; заявл. 28.01.75 ; опубл. 30.08.76, Бюл. № 32. – 5 с. : ил.

7. Пат. 40893А Україна, МПК B 06 В 1/04. Вібраційна машина

/В.О. Повідайло, О. В. Гаврильченко, В. М. Боровець, О. С.Ланець (Україна). – №

2000105739 ; заявл. 10.10.2000 ; опубл. 15.08.2001, Бюл. № 7. – 4 с. : іл.

8. Пат.

48840А Україна, МПК B 06 В 1/04. Вібраційна

машина об’ємної обробки / О. В. Гаврильченко, О. С. Ланець (Україна). – № 2001128872 ; заявл. 21.12.2001 ; опубл.

15.08.2002, Бюл. № 8. – 3 с. : іл. производства. – 1971. – № 4. – С. 50–52.

9. Пат. на

корисну модель 21279 Україна, МПК В 24 В 5/00. Устаткування для вібраційної

струминно-абразивної обробки дрібних деталей / Р. І. Сілін,

А. І. Гордєєв, В. В. Третько, Є. А. Урбанюк (Україна) ; заявник

і патентовласник Хмельницький нац. ун-т. – № 200608711 ; заявл. 03.08.2006 ; опубл. 15.03.2007,

Бюл. № 3. – 3 с.