Технические науки/12. Автоматизированные системы управления на производстве.

аспирант Борзенков

Павел Сегеевич

Юго-Западный

государственный университет, Россия

ИСПОЛЬЗУЕМЫЕ

ИСПЫТАТЕЛЬНЫЕ РАСХОДОМЕРНЫЕ УСТАНОВКИ ГАЗА

За счет широкого применения расходомеров-счетчиков

для учета энергоресурсов и проведения коммерческих расчетов между поставщиками

и потребителями энергоресурсов существенно увеличился парк средств измерения

расхода как жидких сред, так и газообразных. Но какими бы ни были эти приборы,

для них обязательной является первичная поверка при выпуске из производства и

периодическая во время эксплуатации [1].

На данный момент темпы развития расходомерных

испытательных установок сильно уступают темпам развития и производства

первичных преобразователей расхода. В связи с этим возникла потребность в

испытательных расходомерных установках (ИРУ), при этом наиболее тяжелое

положение сложилось в расходометрии газа. Используемые установки в большинстве

своем были разработаны и изготовлены более 20 лет назад.

Существуют различные схемы

построения ИРУ газа, далее рассмотрены наиболее широко применяемые из них.

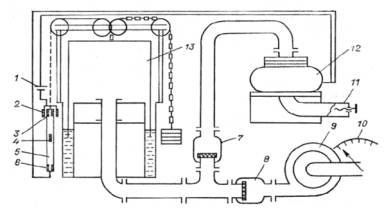

Для поверки бытовых счетчиков, как правило, используют установки с колокольным газовым мерником. Схематическое устройство такой

установки, приведенное в [2], показано на рис. 1. Поверку бытовых счетчиков проводят как индивидуально,

так и одновременно – до 6 шт. Предельно

достижимая погрешность таких установок составляет 0,1-0,2 %.

Мерник 13 представляет собой колокол, опущенный нижней частью в другой сосуд, заполненный водой. Давление воздуха под колоколом определяется весом колокола. Колокол сообщается с остальной установкой через

отверстие в верхней части. При открытии запорного устройства,

регулирующего величину расхода, воздух из-под

колокола начинает выходить через счетчик. При этом

колокол начинает погружаться в воду. Глубина погружения колокола и объем вышедшего из-под него воздуха показываются на шкале, расположенной на боковой

стенке колокола, при этом давление воздуха под

колоколом не должно изменяться. Сравнивая полученные

результаты с показанием счетчика, определяют погрешность счетчика. Для компенсации изменения веса колокола при

его погружении в воду за счет веса вытесненной его стенками воды, на цепь

подвешиваются противовесы, что приводит к увеличению суммарного веса колокола и

соответствующего участка цепи.

Рис.

1. Испытательная расходомерная установка с

колокольным мерником

1 – электрическое питание; 2- 4, 6 – контакты; 5 – контактная линейка;

7-8 – клапаны; 9 – компрессор; 10 – регулируемая заслонка; 11 – выходной

вентиль; 12 – поверяемый счетчик; 13 – газовый мерник.

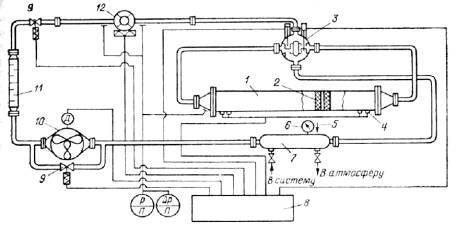

Устройство трубопоршневой образцовой

установки [2], предназначенной для

поверки ротационных счетчиков, показано на рис.

2. Предельная

погрешность наиболее совершенных трубопоршневых расходомерных установок не

превосходит 0,1-0,2%.

Основными элементами установки являются

калиброванная труба 1 с помещенным

внутри ее поршнем 2.

Ход поршня ограничен двумя крайними положениями, которыми определен заключенный между ними объем. По ходу поршня расположено четыре концевых выключателя 4. Крайние

из них фиксируют крайние положения поршня,

переключая вентиль 3, меняющий направление подачи воздуха в измерительную трубу

1. Между ними находятся еще два концевых выключателя, которые определяют

границы участка измерительный трубы, на котором движение поршня строго

равномерное. Воспроизводимый расход определяется объемом

калиброванного участка трубы 1 и временем прохождения поршнем рабочего участка

трубы. По сигналам концевых выключателей

фиксируются показания счетчиков, то есть учитывается лишь тот расход, который

соответствует рабочему участку хода поршня.

Рис.

2. Образцовая испытательная расходомерная установка с

трубопоршневым устройством

1 – измерительная труба; 2 – поршень; 3 – четырехходовой вентиль; 4 –

преобразователь положения поршня; 5 – термометр; 6 – манометр образцовый; 7 –

буферная емкость; 8 – пульт управления; 9 – регулятор расхода; 10 –

воздуходувка; 11 – ресивер; 12 – поверяемый счетчик.

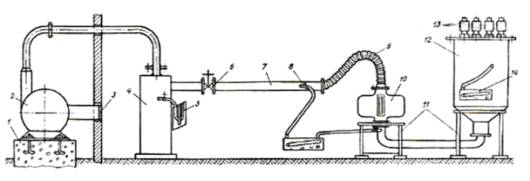

Существуют

испытательные установки без мерников, оснащенные калиброванными и

метрологически аттестованными соплами (рис. 3.). Измерительная часть установки состоит из

тарированных сопел 13, установленных на съемной крышке выходного ресивера 12. Каждое сопло может работать как

самостоятельно, так и параллельно с другими соплами. При измерении расхода измеряются давление и температура газа.

Рис. 3. Многосопловая экспериментальная испытательная установка

1 – фундамент; 2 – вентилятор; 3 – фильтр; 4 – ресивер промежуточный; 5

– манометр; 6 – кран; 7 – трубопровод; 8 – лабораторный кран; 9 – шланг; 10 –

поверяемый счетчик; 11 – опоры; 12 – ресивер выходной; 13 – набор сопел; 14 –

микроманометр.

Разрешение на применение таких установок должно

быть получено в органах Госстандарта. Там же выполняется градуировка

сопел. Заявленная относительная погрешность

установки составляет 0,3%.

Образцовые расходомерные установки колокольного типа наиболее просты и надежны, но

промышленность не выпускает метрологически аттестованные мерники. Самостоятельно

изготовить и аттестовать мерник, особенно большого объема, весьма сложно.

Трубопорщневую установку изготовить легче, но труднее аттестовать. К тому же

она не работает при низком давлении порядка 5 кПа (давление в бытовых

газопроводах). Многосопловые установки позволяют работать с низкими давлениями,

но количество сопел ограничено, расход задается дискретно, что подходит для

поверки стандартных расходомеров, но количества точек задания расхода

недостаточно для испытания образцов новых расходомеров газа.

У представленных выше решений есть ряд

недостатков:

- установки изготавливались 15-20 лет назад;

- существенные технологические трудности

при их изготовлении;

- низкая производительность установок и

сложность их обслуживания, невысокая степень их автоматизации;

- для задания необходимого расхода используются вентили с нелинейной регулировочной

характеристикой и плохой воспроизводимостью или калиброванные сопла,

малопригодные для автоматизированной поверки при нестабильном давлении;

- для перекрытия достаточного динамического

диапазона расходов необходимо использовать несколько мерников;

- в установках, использующих компрессоры

(воздуходувки и т.п.) для создания избыточного давления, поэтому неизбежно

присутствуют пульсации давления расходуемой среды, что негативно сказывается на

точности измерения избыточного давления в системе.

Литература:

1. Каргопольцев В.П., Косолапов А.В.

Автоматизированные поверочные установки: какими они должны быть // Датчики и

системы. – 2005. – № 5. С. 21-22.

2. Гордюхин А.И. Измерение расхода и

количества газа и его учет. JI.: Недра, 1987. 213 с.