К.т.н. Неженцев А.Б.

Национальный

технический университет Украины (КПИ), Киев, Украина

Испытание УСТРОЙСТВа

ДЛЯ ДИНАМИЧЕСКОГО ТОРМОЖЕНИЯ КРАНОВых механизмов

Для снижения уровня динамических нагрузок и энергопотребления грузоподъемных кранов разработано устройство для динамического торможения (УДТ) крановых механизмов передвижения и поворота [1]. УДТ позволяет реализовать следующие режимы динамического торможения: автоматический (без обратных связей); автоматический с отрицательной обратной связью от цепи ротора двигателя; управляемый (посредством педали).

С целью проверки работоспособности и надежности УДТ в

указанных трех режимах, а также проверки возможности формирования оптимальных

по динамическим нагрузкам и энергопотреблению характеристик двигателя в режиме динамического

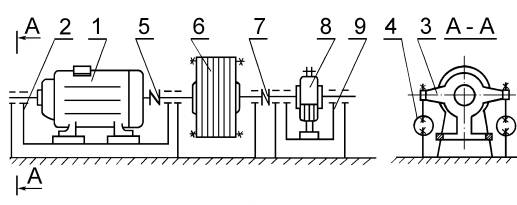

торможения были проведены стендовые испытания УДТ. Кинематическая схема стенда

приведена на рис. 1.

Рис. 1

Стенд содержит асинхронный электродвигатель с фазным

ротором 1, установленный на качающейся раме 2, которая через коромысла 3 соединена

с динамометрическими кольцами 4, прикрепленными к неподвижному основанию. Вал

двигателя с помощью муфты 5 соединен с вращающейся массой 6, состоящей из

дисков, количество которых можно изменять без демонтажа стенда в зависимости от

необходимого момента инерции. С другой стороны к вращающейся массе 6 через

муфту 7 присоединен тормозной шкив колодочного тормоза 8, установленного на

качающейся раме аналогично электродвигателю.

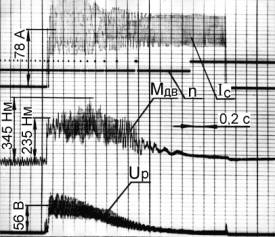

На рис. 2 представлены типичные

осциллограммы динамического торможения асинхронного электродвигателя МТF З12 – 8,

управляемого контроллером ККТ 61А. На осциллограммах

приняты следующие обозначения: IС - постоянный ток возбуждения, протекающий по обмотке

статора электродвигателя в режиме динамического торможения; n - частота вращения ротора электродвигателя; МДВ

-момент электродвигателя; UP –

выпрямленное напряжение обмотки ротора электродвигателя.

а) б)

Рис. 2

Испытания показали, что минимальное время динамического

торможения привода получено при четвертом положении контроллера (сопротивление

резисторов в цепи ротора равно 0,19 Ом), а минимальное число оборотов двигателя

до остановки (характеризующее путь торможения) - при третьем положении

контроллера (сопротивление резисторов в цепи ротора равно 0,56 Ом, рис. 2а).

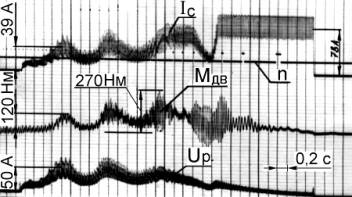

Осциллограмма на рис. 2б

показывает, что разработанное УДТ позволяет, путем воздействия на педаль, в

широких пределах изменять величину постоянного тока, подаваемого в обмотку

статора и управлять тормозным моментом двигателя в процессе динамического

торможения. Благодаря машинист крана имеет возможность формировать оптимальный

по быстродействию, динамическим нагрузкам и амплитуде раскачивания груза, процесс

торможения.

Наиболее эффективное управление моментом торможения

двигателя с помощью педали осуществляется в том случае, если рукоятка

контроллера находится в третьем или четвертом положениях. Это объясняется тем,

что в этих положениях момент торможения имеет наиболее широкий диапазон

изменения по величине. Наименее эффективное управление моментом двигателя

наблюдалось при установке рукоятки контроллера в пятое положении. При этом вследствие

небольшой величины напряжения в цепи ротора двигателя, вскоре после начала

торможения срабатывает блок контроля, что приводит к замыканию колодочного тормоза.

УДТ

рекомендуется для плавного торможения мостовых, козловых, башенных, портальных

и др. кранов. Автоматические режимы

динамического торможения желательно применять для кранов, работающих с

одинаковыми или близкими по массе грузами (грейферные, магнитные, разливочные и

др.). Управляемый с помощью педали режим динамического торможения целесообразно

использовать на кранах, осуществляющих погрузочно-разгрузочные работы с

различными по массе грузами.

Проведенные испытания показали, что УДТ обладает высокой надежностью и стабильностью

параметров при работе во всех трех режимах. По сравнению с традиционно

используемым торможением противовключением, УДТ позволяет осуществлять более

плавное торможение и значительно меньше потребляет электроэнергии. Использование предложенного УДТ в крановых механизмах

передвижения позволяет снизить динамические нагрузки металлоконструкций на

20-30%, амплитуду раскачивания груза в 2-2,5 раза, электропотребление на

15-18%, а также улучшить условия работы машиниста.

Литература

1. Неженцев

А.Б., Будиков Л.Я. Устройство для электродинамического торможения грузоподъемных кранов // Подъемные

сооружения. Специальная техника, №8(12). – Одесса, 2002. – С. 10-12.