Малоземов А.В. Марков О.А. д.т.н. Бурков П.В.

Томский политехнический университет

МОДЕЛИРОВАНИЕ СВАРНОГО

СОЕДИНЕНИЯ

Рассматривается задача

о прочности сварного соединения. Изложены основные понятия о видах,

достоинствах и недостатках сварных соединений. Получено как аналитическое, так

и численное решение поставленной задачи. Численные моделирование производилось

в программном пакете Ansys. Установлены максимальные напряжения и

перемещения, возникающие в сварном шве и около сварной зоне. Рассчитаны основные параметры рабочей сварной

конструкции.

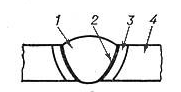

Сварное соединение

включает три характерные зоны, образующиеся во время сварки: зону сварного шва,

зону сплавления и зону термического влияния, а также часть металла, прилегающей

к зоне термического влияния.

Для сварных соединений

свойственна совокупность зон, представленных на рисунке 1, образующихся в

материале соединённых сваркой элементов. Зоны отличаются от основных материалов

и между собой по химическому составу, структуре, физическим и механическим

свойствам, микро и макро напряженности.

Рис. 1. Схема сварного соединения: 1 — сварной

шов; 2 — зона сплавления; 3 — зона термического влияния; 4 — прилегающий

основной материал.

Физическая модель

При расчетах

рассматривается Труба D=1220 мм, выксунского металлургического завода по ТУ

14–3–1573–99. Марка стали 09Г2С. Прочие данные приведены в таблице 1.

Таблица 1 – Исходные данные

|

Температурный

перепад Δt, оС |

Рабочее давление Р, МПа |

Номинальная толщина стенки δн, мм |

Характеристики материала труб |

Коэф. надежности по материалу К1 |

||

|

марка стали |

временное сопротивление Rн1=σвр,

МПа |

предел текучести Rн2=σт,

МПа |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

±30 |

4,8 |

9;11;12;13;14;15;16 |

09Г2С |

450 |

350 |

1,47 |

Аналитический расчет

Произведен

аналитический расчет минимальной толщины стенки трубопровода в соответствии с [4],[5].

Далее расчет на прочность стыкового шва( при врезке катушки ) Результаты

аналитического расчета показывают что максимальные напряжения возникающие в

зоне сварного соединения превышают предельно допустимые значения прочности

указанной стали.

Математическое моделирование

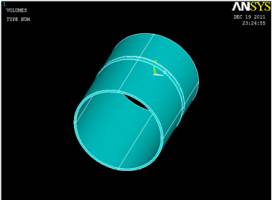

На

рисунке 2 изображена геометрия модели.

Рис. 2. Геометрия

исследуемой модели.

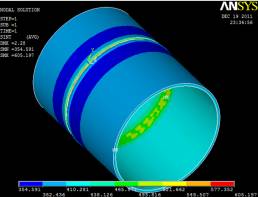

Максимальные

перемещения в сварном шве и пришовной

зоне составили 0,36•10-9 см и 0,8•10-10 см соответственно.

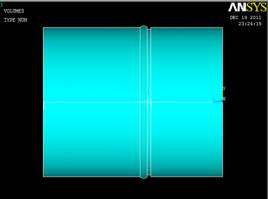

Получено

распределение интенсивности напряжений в теле трубы (Рисунок 3) и в выбранном

сечении( Рисунок 4).

|

Рис. 3. Интенсивность напряжений в теле

трубы |

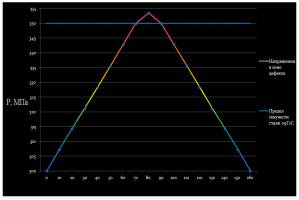

Рис. 4. График интенсивности напряжений

в выбранном сечении |

Вывод

Полученные

результаты математического моделирования хорошо коррелируют с аналитическим

решением. Из рисунка 4 видно, что интенсивность напряжений возникающих в

выбранном сечении выше предела текучести данной стали. В связи с этим

потребуются меры направленные на усиление пришовной зоны, или замену выбранной

стали на более прочную.

Литература:

1. Андрей Алехин, Вадим Шелофаст ,

Ответственное сварное соединение: требуется расчет, САПР и графика 4`2007.

2. Вайншток С.М., Новоселов В.В.,Прохоров

А.Д., Шаммазов и др. Трубопроводный транспорт нефти. Учебник для вузов: В 2 т.

– М.: 000

"Недра–Бизнеспентр",

2004. – Т.2 – 621 с.

3. Горшков А.Г., Трошин В.Н., Шалашилин В.И.

Сопротивление материалов: Учебное пособие. – М.: ФИЗМАТЛИТ, 2005 г. – 544 с..

4. Советченко Б.Ф. Специальные главы

прочности: Учебное пособие. – Томск: Изд – во ТПУ,1998 г. – 88 с.

5. СНиП 2.05.06–85* «Магистральные

трубопроводы».