УДК 621.7/9.048.7

ИССЛЕДОВАНИЕ ТРИБОТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК

PVD-ПОКРЫТИЙ

И. И. БОГДАНОВИЧ, С.Ю.КОТОВ, Г. Я. БЕЛЯЕВ

«Белорусский национальный технический университет»,

Республика Беларусь

г.Минск, проспект Независимости 65

С целью изучения вопроса

использования вакуумных покрытий в узлах трения были исследованы основные

триботехнические характеристики одноэлементных PVD-покрытий на основе

титана, циркония, хрома, вольфрама и алюминия при трении скольжении в паре со

сталью ШХ15 ГОСТ 801-78. В ходе исследования были выявлены покрытия с

оптимальным сочетанием свойств, таких как коэффициент трения скольжения,

износостойкость, время приработки и изнашивающая способность по отношению к

контртелу.

ВВЕДЕНИЕ

Эффективность

работы машин зависит, главным образом, от ее надежности.

Ежегодно из-за износа

простаивает от 10 до 40 % машин и оборудования .

В связи с этим, для

повышения надежности узлов трения, возникает необходимость применения смазочных материалов и покрытий. Надежность

машин и механизмов, в которых применены высоконагруженные узлы трения, часто

определяется правильностью выбора смазочных материалов и материалов трущихся

пар этого узла.

В настоящее время в различных отраслях

промышленности для повышения эксплуатационных свойств узлов получило применение различного рода смазочных материалов.

Однако, даже с учетом с относительно

низкой стоимости, сравнительно высокой эффективности и некоторой степени

универсальности, применение смазок не всегда целесообразно. К основным недостаткам этого метода следует отнести

следующее:

- при

замене смазочного материала в узле трения не всегда полностью удаляется

предыдущая смазка. При смешении «старой» и «новой» смазок значительно ухудшаются эксплуатационные характеристики

узлов трения.

-

в большую часть современных смазок необходимо вводить дорогостоящие

добавки.

-

изменение температуры окружающей среды

в сильной степени сказывается на свойствах смазочных инструментов.

- невозможность использования

смазочных материалов в вакууме.

В связи с этим необходимы более надежные методы

улучшения характеристик.

Среди существующих современных технологий

поверхностного упрочнения лучшим сочетанием свойств обладает метод осаждения

покрытий на подложку из плазмы. PVD

покрытие является способом обработки поверхности металла в вакуумной среде,

путем воздействия на него молекулами других металлов. Задачей данного научного

исследования стала оценка полного спектра триботехнических характеристик PVD-покрытий с целью их применения

для улучшения эксплуатационных качеств узлов трения.

МЕТОДЫ, ОБОРУДОВАНИЕ И МАТЕРИАЛЫ ИССЛЕДОВАНИЙ

Для определения коэффициента трения скольжения

со смазочным материалом и без него использовались образцы из закаленной стали

ШХ15 ГОСТ 801-78 (твердость 63…65 HRC), которые представляли собой

цилиндрическое тело Ø60 мм и высотой 10 мм, на торцовую поверхность

которого, магнетронным способом были нанесены покрытия толщиной 5 мкм.

Определение износа коэффициента трения

скольжения вакуумно-плазменных покрытий

проводилось в соответствии с ГОСТ 23.224-86 на универсальной машине

трения УМТ 2168 с электромеханическим измерителем момента сопротивления

вращению. В качестве контртела использовались термообработанные втулки из стали

ШХ15 (63…65 HRC), контактная поверхность которых представляла собой кольцо

(внутренний диаметр 12 мм, наружный – 20 мм). Шероховатость всех поверхностей

трения составляла Ra=0,04

мкм. Условия контакта: трение скольжения по схеме «палец-диск» при неподвижном

диске и вращающемся пальце.

При определении коэффициента трения скольжения

без смазки в целях недопущения задиров и улучшения условий приработки пар

трения осуществляли однократно смазку пластичной смазкой Литол-24 «ЛЮКС»

ГОСТ 21150-87. После проведения первого замера изменения массы образца по

истечению 30 секунд от начала испытания смазочный материал удалялся и далее не

применялся.

При определении коэффициента трения скольжения

со смазкой изучение производилось при погружении пары трения в масло И40А ГОСТ 20799-88.

Испытания проводили при частоте вращения пальца n=300 мин-1

при постоянной влажности и температуре окружающей среды.

В ходе эксперимента регистрировалась величина

изменения массы образцов вследствие износа покрытий на аналитических весах HR-200

(с точностью измерения до 0,0001 г) по истечении 0,5; 1; 2; 3; 4; 5; 10;

15; 20; 25; 30; 40; 50 минут от начала эксперимента и контртела в конце

эксперимента, а также значения момента трения с частотой два измерения в

секунду.

Коэффициент трения рассчитывали по формуле: ![]()

где МТР

– момент трения, Н·м; D – диаметр образца, м; D = 0,02 м;

F

– нагрузка, Н; при трении без смазки F

= 200 Н, при трении со смазкой F = 1000 Н.

Для

каждого покрытия опыт повторялся пятикратно.

Изнашивание покрытий предложено оценивать

объемной скоростью изнашивания, как объем покрытия, подвергшегося износу при

трении скольжения без смазки под нагрузкой на пути трения по формуле:![]()

где V

– объем металла, удаленного в процессе износа, м3;

F – нагрузка, Н; F = 200 Н.

L – путь трения, м; ![]() ,

,

где D–средний

диаметр кольца изнашивания,м; n – частота вращения пальца, мин-1;

при трении без смазки n=300 мин-1; t – время цикла изнашивания, мин;

В результате трения на образцах образовывалась

канавка износа, имеющая форму кольца. Геометрические параметры канавки износа

по сечению, перпендикулярному к поверхности трения, имели постоянное значение,

что позволяло вычислять объем материала покрытия, удаленного в результате

износа. Объем удаленного материала определяли умножением высоты бороздки,

образовавшейся в ходе эксперимента, на площадь контакта. Высоту кольца износа

определяли при помощи контактного профилографа-профилометра мод. 252 ГОСТ

19300-86. Площадь контакта приняли равной площади торца контртела, имеющего

кольцевидную форму.

Изнашивающую способность покрытия по отношению к

контртелу определяли как отношение изменения массы пальца к пути трения.

ОБСУЖДЕНИЕ

РЕЗУЛЬТАТОВ

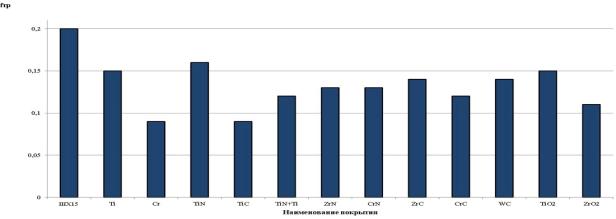

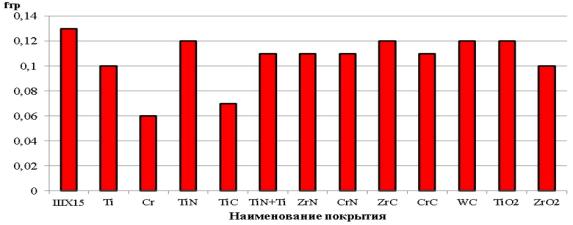

Рисунок 1

– Коэффициент трения скольжения без смазки пары трения «PVD-покрытие – сталь

ШХ15»

В процессе эксперимента исследовались износ и

коэффициент трения образцов с PVD-покрытием на основе Ti, Cr, TiN,

TiC, TiN+Ti, ZrN,

CrN, ZrC, CrC,

WC, TiO2, ZrO2. При изнашивании в паре

со сталью ШХ15.

Было установлено, что вакуумно-плазменные

покрытия Ti, TiO2, СrON и AlN были полностью изношены до окончания

эксперимента.

В результате эксперимента было установлено, что

время приработки пары трения «PVD-покрытие

– сталь ШХ15» существенно отличается для каждого покрытия. Т.к. приработка

характеризуется повышенным износом поверхностей трения, существенным

возрастанием их температуры, образованием эксплуатационной шероховатости,

которая отличается от технологической и т.д., триботехнические покрытия должны

обладать наименьшим временем приработки.

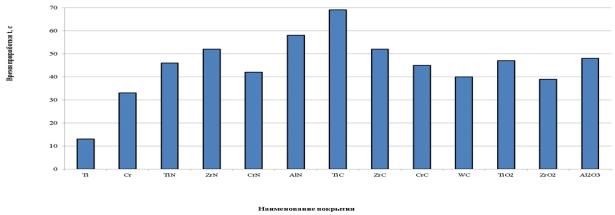

Рисунок 2

– Время приработки при трении скольжения без смазки в паре «PVD-покрытие –

сталь ШХ15

Рисунок 2

– Время приработки при трении скольжения без смазки в паре «PVD-покрытие –

сталь ШХ15

Исходя из результатов исследования и одинаковой

шероховатости всех образцов, было выдвинуто предположение о том, что время

приработки вакуумно-плазменных покрытий находится в зависимости (близкой к

линейной) от их микротвердости.

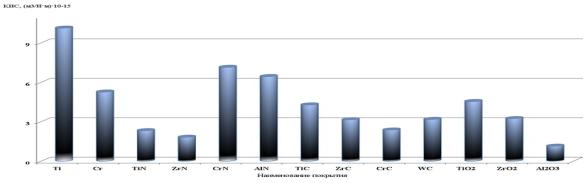

Рисунок 3

– Объемная скорость изнашивания PVD-покрытий при трении в паре со сталью ШХ15

Наименьшее значение объемной скорости

изнашивания показали нитриды титана и циркония, карбид хрома, диоксид алюминия.

Объяснением данного факта предположительно стали высокие упругие, адгезионные

свойства покрытия и особенности молекулярного взаимодействия поверхностей.

Важной при оценке триботехнических характеристик

покрытия, на наш взгляд, является изнашивающая способность покрытий по

отношению к контртелу. Влияние скорости изнашивания контртела имеет

определяющее значение для долговечности узла.

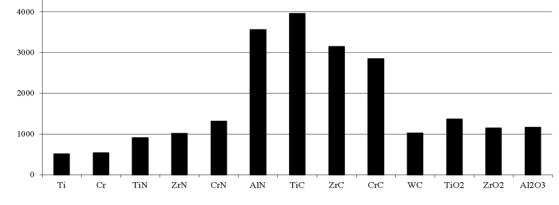

Рисунок 4 – Массовый показатель износа

PVD-покрытий при трении в паре со сталью ШХ15

Наименьшую

массовую скорость изнашивания контртела показали вакуумные покрытия Ti, Cr, TiN, ZrN и WC, а наибольшее значение

этого показателя продемонстрировали TiC, AlN и CrC, что можно объяснить

высокой микротвердостью покрытий, продукты износа которого, присутствуя в зоне

трения, приводят к выраженному абразивному действию.

Коэффициенты трения скольжения в среде жидкой

смазки для различных PVD-покрытий представлены

на рисунке 5.

Рисунок 5 – Коэффициент трения скольжения в среде масла И40А пар трения «PVD-покрытие – сталь ШХ15»

ВЫВОДЫ

1. Оптимальное сочетание

свойств, таких как пониженный коэффициент трения, низкая скорость изнашивания и

низкая изнашивающая способность по отношению к контртелу, при трении в паре со

сталью ШХ15 позволяет рекомендовать PVD-покрытие

ZrN для увеличения работоспособности узлов трения,

работающих в условиях граничного трения. Применительно к случаю трения в паре со

сталью ШХ15 применение покрытия ZrN

позволило уменьшить коэффициент трения на 28%, а в период работы покрытия

наблюдалось уменьшение объемной скорости изнашивания упрочняемой поверхности.

2. Покрытия Cr и TiN, наряду с высокой износостойкостью и низкой

изнашивающей способностью по отношению к контртелу продемонстрировали более

низкий коэффициент трения, по сравнению с парой ШХ15-ШХ15. 3. Карбиды

тугоплавких металлов зарекомендовали себя как покрытия, обладающие высокими

антифрикционными свойствами, однако, высокая изнашивающая способность по

отношению к контртелу и значительное время приработки при трении скольжения в

паре со сталью ШХ15 не позволяют их рекомендовать в качестве упрочняющих

покрытий в узлах трения.

Литература

1. Дудник, С.Ф. Исследование характеристик

трения и износа ионно-плазменных покрытий, полученных на алюминиевом сплаве /

С.Ф. Дудник, А.В. Сагалович, А.П. Любченко, А.К. Олейник // Физическая

инженерия поверхности. – 2004. – №1. – С. 110-114.

2. Любченко, А.П. Исследование износа

вакуумно-плазменных покрытий из TiN при трении по металлическим материалам /

А.П. Любченко, В.М. Мацевитый, Г.Н. Бакакин, В.М. Бересев, А.К. Олейник //

Трение и износ. – 1983. – №5. – С. 892-897.

3. Семенов, А.П. Схватывание металлов и

методы его предотвращения при трении / А.П. Семенов // Трение и износ. – 1980.

– №1. – С. 236-243.

4. Мрочек, Ж.А. Основы технологии

формирования многокомпонентных вакуумных электродуговых покрытий / Ж.А. Мрочек,

Б.А. Эйзнер, В.А. Марков. – Минск : Навука i тэнхнiка, 1991. – 95с.