Технические

науки/ 8.Обработка материалов в машиностроении.

д.т.н. Ямников А.С., к.т.н. Чуприков А.О.

ФГБОУ ВПО «Тульский государственный университет», Россия

ОАО «Тульский оружейный завод», Россия

ОСОБЕННОСТИ ТЕХНОЛОГИИ ТОКАРНОЙ ОБРАБОТКИ

ТОНКОСТЕННЫХ СВАРНЫХ КОРПУСОВ.

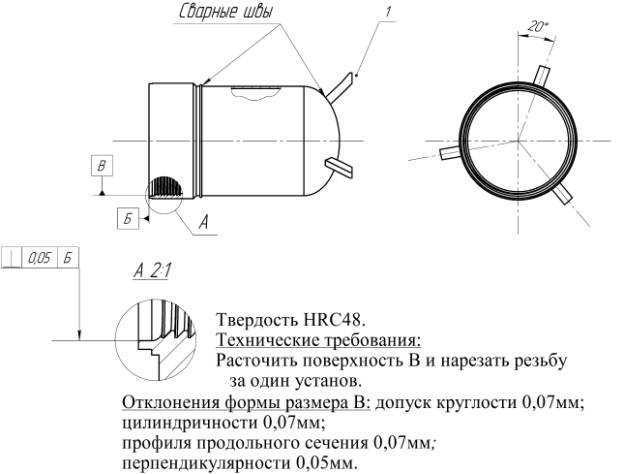

Для обеспечения точности

обработки нежестких сборочных единиц, кроме существующих типовых рекомендаций,

следует учитывать и индивидуальные конструктивные особенности обрабатываемых

единиц [1, 2, 3]. Так, для сварного корпуса, представленного на рис.1, такой

особенностью является наличие концентрично расположенного кольца, которое

посредством 3 – х перемычек жестко связано с основной корпусной

частью сборочной единицы.

Рис. 1. Конструкция

типового тонкостенного сварного корпуса

Известным решением для

закрепления тонкостенных заготовок является цанговый патрон. Сварной корпус

нетехнологичен, его специфика заключается в наличии с торца трех лапок, которые

выходят за диаметр корпуса (см. рис. 1). При этом требуется специальная

доработка в патроне оснастки. Поэтому применение цангового патрона является

трудновыполнимой задачей.

Закрепление тонкостенной заготовки в стандартном

трехкулачковом патроне под воздействием радиальных сил закрепления приводит к деформированию

тонкой стенки сварного корпуса, что оказывает непосредственное влияние на

точность механической обработки. Это объясняется тем, что при раскреплении

заготовки после обработки она стремится приобрести свою первоначальную форму.

Поэтому, при определении технологии обработки на окончательной обработке

нарезания резьбы, необходимо оценивать величину искажения формы поперечного

сечения в зависимости от сил закрепления заготовки. [4, 5]. На величину

искажения формы заготовки оказывает существенное влияние схема закрепления.

Наиболее рационально для уменьшения деформации от действия сил закрепления

осуществлять закрепление заготовки по всей поверхности в приспособлениях с

упругими втулками. Однако при обработке тонкостенных заготовок параметры

упругой втулки и заготовки становятся соизмеримыми, к тому же конфигурация

рассматриваемых сварных корпусов не позволяет применять упругой втулки.

Для уменьшения деформации заготовки возможно

использование патронов с большим количеством равномерно расположенных кулачков.

Однако наличие концентрично

расположенного кольца, которое посредством 3 - х перемычек жестко

связано с основной корпусной частью сборки, и наличие на противоположном торце

сварного корпуса трёх выступов, наружный диаметр которых больше диаметра, по

которому осуществляется её закрепление, не позволяет

плотно зажать заготовку в патроне по всему периметру.

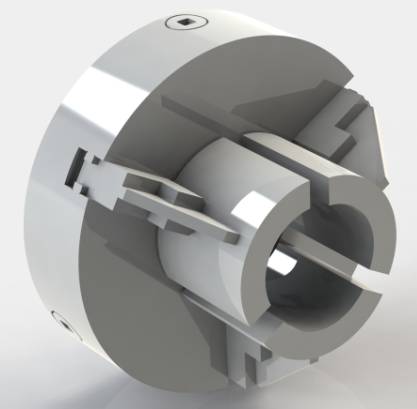

Растачивание внутреннего

диаметра сварного корпуса и нарезание внутренней упорной резьбы производят,

закрепляя заготовку в 3 - х кулачковом патроне со специальными

охватывающими секторами (рис. 2).

Рис. 2 Конструкция

патрона для зажима тонкостенного сварного корпуса

Наличие охватывающих секторов позволяет уменьшить величину

неизбежной огранки в поперечном сечении тонкостенного сварного корпуса и позволяет

отказаться от более трудоемких цанговых патронов, что повышает универсальность

зажимного приспособления. Использование охватывающих

кулачков вызывает контакт с поверхностью закрепляемой заготовки либо по трем

точкам, либо по шести в зависимости от радиуса кривизны заготовки и кулачка.

Тем не менее, на первых

этапах при отработке технологии изготовления данного сварного корпуса на станке

с ЧПУ модели 16А20Ф3С49 величина этой погрешности достигала 0,1 мм, что

превышает допустимое значение, а брак по этой причине составлял 10 %.

Технология данного этапа заключалась в следующем. Растачивание диаметра под

резьбу и нарезание резьбы осуществляли за одну установку.

Далее рассмотрена

существующая технология обработки сварного корпуса. В результате проведенного

анализа показано, что не меньшее влияние на точность оказывают остаточные

напряжения в тонкостенном сварном корпусе после сварочных операций. Несмотря на

то, что термическая обработка и правильное ведения сварочного процесса

ослабляют их влияние, для минимизации влияния остаточных напряжений необходимо

разделять черновое и чистовое растачивание и выполнять их как самостоятельные

операции. Однако, обработка в такой стадийности не позволила радикально

уменьшить упругие деформации поперечного профиля с отклонением от круглости 0,1

мм, что превышает допустимые пределы. Предложено техническое решение, которое

заключается в том, что после чернового растачивания сварной корпус закрепляют в

патроне с поворотом на 120° и осуществляют чистовое растачивание с последующим

нарезанием резьбы.

После такой обработки

наблюдается погрешность круглоты в форме овала с отклонением 0,05 мм. В

данном процессе преобладает явление копирования погрешности – наследование.

Неоднозначность силы резания по перемещению является следствием неоднозначности

изменения толщины срезаемого слоя.

Погрешность формы

поперечного сечения сварного корпуса в этом случае будет представлять сумму

размахов колебаний инструмента и заготовки в нормальном к ней направлении, т.е.

сумму измеренных в том же направлении диаметров их эллиптических траекторий.

После раскрепления сварного корпуса получаемая овальность накладывается на

такую же овальность, но в другом направлении. При этом форма поперечного

сечения сварного корпуса получается близкой к окружности.

Для уменьшения упругих

деформаций профиля сварного корпуса при закреплении в трехкулачковом патроне

разработана дополнительная оснастка, в которой цанга используется как

устройство, помещенное в полость корпуса. В результате этого, при закреплении в

зоне сжатия стенки, показанной встречными стрелками, формируется встречное

усилие (рис. 3).

Рис. 3. Схема установки разжимной цанги в сварном корпусе.

Это позволяет

минимизировать величину погрешности форм поперечного сечения без переустановки

корпуса в патроне станка на 120° [6-9].

Разделение черновой и

чистовой операции на самостоятельные с переустановкой корпуса с поворотом на

120° уменьшает количество брака по огранке растачиваемого диаметра в 2,25 раз.

Список литературы

1.

Безъязычный В. Ф., Козлов В. А. Назначение оптимальных

режимов резания с учетом заданных параметров точности обработки и шероховатости

обработанной поверхности / Вестник Рыбинского государственного авиационного

технического университета имени П. А. Соловьева, № 2 (21),

2011. С. 35 – 42.

2. Болотеин А. Н.

Применение компьютерного моделирования при назначении технологических условий

обработки высокоточных деталей / Вестник Рыбинского государственного

авиационного технического университета имени П.А. Соловьева, № 3 (26), 2013. С.

104.

3. Ямников А.С.

Основы технологии машиностроения: учебник / А.С. Ямников

[и др.]; под ред. Ямникова А.С./ Тула,

Изд-во ТулГУ. 2006 г. - 269 с.

4. Справочник металлиста. Т.4/ Под общ. ред. М.П.

Новикова, П.Н. Орлова. – М.: Машиностроение, 1977. – 720 с.

5. Справочник инструментальщика /И.А. Ординарцев, Г.В.

Филиппов, А.Н. Шевченко и др.: Под общ.ред. И.А. Ординарцева. – Л.:

Машиностроение. Ленингр. отд – ние, 1987. – 846 с.: ил.

6. Ямников А.С., Иванов

В.В., Чуприков А.О. «Снижение систематических погрешностей при токарной

обработке тонкостенных сварных корпусов» / Справочник. Инженерный журнал. № 9,

2013. С. 31-36.

7. Чуприков А.О.,

Иванов В.В. Повышение точности токарной обработки тонкостенных деталей //

Вестник машиностроения. №6, 2012. С. 60 – 61.

8. Чуприков А.О.

Обеспечение точности при токарной обработке нежестких деталей // Известия ТулГУ.

Технические науки. Вып.10, 2012. С. 79 – 83.

9. Пат. 2521567 РФ, МПК В23G1/02.

Способ нарезания резьбы и разжимная цанга. / Чуприков А.О., заявитель и

патентообладатель ОАО «Тульский оружейный завод». №2012121027, заявл.

22.05.2012, Бюл. № 33; опубл. 06.06.2014, Бюл. № 18-2 с.