УДК 669.058

Разработка современных смазочных материалов для пожарной техники

Киселев В.В., Пучков П.В.,

Топоров А.В.

(ФГБОУ ВПО Ивановский институт ГПС МЧС России)

Пожарная техника

подвержена интенсивному износу под действием различных отрицательных факторов.

Разработана противоизносная присадка к

моторным маслам, содержащая соли мягких металлов. Показаны триботехнические

показатели смазки. Смазочная композиция снижает износ и способствует повышению

надежности пожарной техники.

Смазка, металлоплакирующие присадки,

износ, трение.

Повышение надежности автотранспортных

средств, используемых в системе МЧС и в любой другой сфере, является важной

хозяйственной задачей. Результаты анализа эксплуатационных испытаний пожарных

автомобилей на пробегах, близких к капитальному ремонту, в качестве основной

причины отказов указывают на преждевременный износ трущихся поверхностей.

Интенсивно используемая автомобильная

техника подвержена негативным воздействиям ряда факторов. Это и

неустановившийся режим работы, и реверс, и вибрации, и возможность попадания

абразивных частиц в зону контакта трущихся поверхностей, и разнообразие внешних

условий эксплуатации, вызванное как переменными нагрузками, так и изменениями в

окружающей среде, — все это приводит к существенному повышению интенсивности

изнашивания трущихся поверхностей деталей машин.

Применительно к пожарной технике эта

проблема наиболее актуальна, поскольку в данной сфере двигатели пожарных и

аварийно-спасательных автомобилей кроме транспортного режима эксплуатируются

еще и в стационарном режиме в качестве привода на исполнительный агрегат, кроме

того, они работают и без нагрузки в режиме прогрева и при смене караула во время проведения ежедневного технического

осмотра. Изнашивание деталей приводит к ухудшению технических характеристик

механизмов, снижению скорости движения пожарных автомобилей, подачи и напора,

развиваемых пожарными насосами. Все это приводит к преждевременной постановке

автомобилей на техническое обслуживание или ремонт.

Одним из

наиболее экономически выгодных путей повышения надежности и долговечности

различных машин и механизмов является улучшение качества смазочных материалов,

в первую очередь улучшение их противоизносных и антизадирных свойств. Это может

быть достигнуто введением в масла специальных высокоэффективных добавок,

реализующих безызносное трение.

Авторами проводится активная работа по

созданию противоизносных присадок, содержащих в своей основе соли мягких

металлов. Ранее была разработана и успешно испытана присадка «Смазочная

композиция» [1] на основе солей меди и олова предельных жирных кислот. Присадка

предназначена для индустриальных масел общего назначения и трансмиссионных

масел. Действие указанной присадки описано в работах [2, 3].

В данной работе приводим триботехнические

показатели новой смазочной композиции на основе солей никеля, олова, меди и

кобальта. Указанные металлические компоненты находятся в смазке в ионном виде и

способны проходить через системы фильтров. Смазочная композиция предназначена

для качественного улучшения триботехнических показателей минеральных и

полусинтетический масел и смазок любой вязкости, применяемых в пожарной и

аварийно-спасательной технике.

В данной работе для оценки и сравнения

разработанных присадок были исследованы зависимость коэффициента трения от

приложенной нагрузки, зависимость интенсивности изнашивания от пробега при

фиксированной нагрузке и коррозионная активность разработанной смазочной

композиции. Эти характеристики определяют границы работоспособности пары

трения. Стойкость материалов к изнашиванию в различных средах и при различных

режимах трения позволяют выявить ресурс и срок службы узлов трения.

Исследование триботехнических

характеристик разработанной присадки проводилось на машине для испытания

материалов на трение и износ модели СМТ-1. При

исследовании износостойкости образца в присутствии разработанной присадки

режимы трения были выбраны усредненными, применительно к режимам работы

большинства узлов трения машин и аппаратов. При этом скорость скольжения диска

по образцу составляла 1 м/с. Нагрузка при испытаниях повышалась ступенчато до

резкого увеличения момента трения, путь трения при смазке маслом с присадками

составлял 25 км. Смазочная композиция вводилась в зону трения капельным

способом – 8 – 10 капель в минуту.

Образцы для испытаний масел

изготавливались из стали марки 45 (HRC 40…42). Все образцы имели поверхности 8

класса шероховатости по ГОСТ 2789. Контртелом служили ролики d = 40 мм, толщиной 15 мм, изготовленные из

стали 45 (ГОСТ 1050) с твердостью HRC 35...40.

Измерение линейного износа

проводили методом «искусственных баз» по заранее нанесенным отпечаткам

на твердомере ТКС - 1 М коническим твердосплавным индентором с углом при

вершине 120°. Диаметры отпечатков определялись с помощью микроскопа МБС - 10.

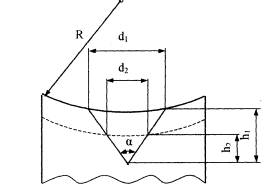

Схема определения линейного износа представлена на рисунке 1.

Рисунок 1. Схема определения линейного износа по методу

«искусственных баз».

Диаметры отпечатков определялись с помощью

микроскопа МБС - 10.

Величина линейного износа с учетом

вогнутости поверхности определялась по формуле:

Δh =  , (1)

, (1)

где

Δh -

линейный износ, мкм;

d1 - диаметр отпечатка до изнашивания, мкм.;

d2- диаметр отпечатка после изнашивания,

мкм.;

R - радиус вогнутости

поверхности, мкм.

Интенсивность изнашивания определялась по формуле:

I = Δh / S,

(2)

где I - интенсивность изнашивания, мкм/км;

S - путь трения, км.

Коррозионная

активность масла с присадкой определялась согласно ГОСТа 20502 – 75. Сущность

метода заключается в определении изменения массы металлических пластин,

подвергшихся периодическому воздействию испытуемого объекта и воздуха, нагретых

до температуры 140 0С. Коррозионность определялась на приборе

аналогичном ДК – НАМИ по ГОСТ 13371 – 67.

Коррозионность

масла определяли без добавления катализатора. Испытания проводили в течение 10

часов при нормативной температуре (80 – 90 0С) и непрерывном

вращении мешалки.

Пластины

свинца толщиной 1 мм маркировали, протирали ватой, смоченной бензолом,

просушивали 1 – 3 минуты и полировали до блеска и взвешивали с погрешностью не

более 0.0002 г.

Потерю

массы свинцовой пластины (Х) в граммах на квадратный метр вычисляли по формуле:

Х = m / 0.001

, (г/м2) (3)

где m

– потери массы пластины за время испытания, г.

Коррозионность

масла вычисляли как среднее арифметическое результатов определения потерь массы

двух свинцовых пластин, испытанных параллельно. Потерю массы пластины до 1 г/м2

включительно принимали за отсутствие коррозии.

Математическая

обработка экспериментов показала, что оптимальным содержанием присадки в масле

является 2 мас.%, что и было заложено в следующую серию исследований [4].

Вводимая 2% концентрация разработанной присадки в

моторные масла позволила качественно улучшить его основные триботехнические

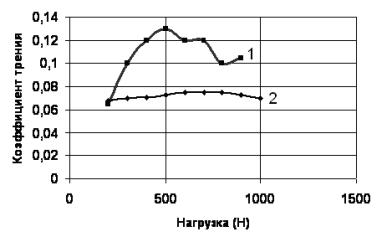

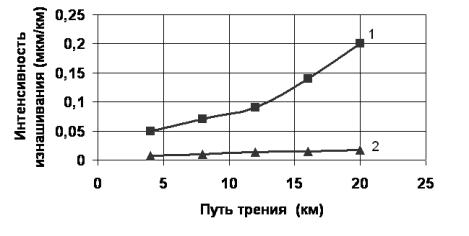

характеристики (рисунок 2, рисунок 3).

Рисунок 2. Зависимость коэффициента трения от давления базового масла М8В и того же масла, модифицированного разработанной присадкой.

1 – моторной масло М8В ГОСТ 10541-78 SAE 20W-20 API CB;

2 – моторное масло М8В с 2 % разработанной присадкой.

Рисунок 3. Зависимость интенсивности изнашивания от пути трения при постоянной давлении 5 (МПа).

1 – моторной масло М8В ГОСТ 10541-78 SAE 20W-20 API CB;

2 – моторное масло М8В с 2 % разработанной присадкой.

Можно заметить на представленном рисунке 2, что

модифицированное масло позволило значительно (1.5 – 2 раза) снизить коэффициент

трения. Кроме этого в некоторой степени увеличился и показатель нагрузочной

способности в контактирующей паре. Такие результаты были получены, благодаря

образованию на поверхности трения химически чистых, постоянно возобновляемых

слоев антифрикционных металлов, а именно меди, олова, никеля и кобальта.

Анализ полученных результатов позволяет

сделать вывод, что при модифицировании базового моторного масла М8В

разработанной присадкой интенсивность изнашивания значительно снижается с

увеличением пробега контактирующей пары, а именно до 10 раз.

Испытания

на коррозионную активность разработанной смазочной композиции показали, что

потери массы пластин в масле с разработанным стеаратом составили от 0,88 до

0.99 г/м2, что согласно

ГОСТа 20502 – 75 соответствует отсутствию коррозионного воздействия данной

присадки на испытуемое масло.

Отмечаем

и тот факт, что моторное масло, модифицированное разработанным стеаратом меди,

олова, кобальта и никеля гораздо стабильнее работает во всем диапазоне

изученных нами нагрузок и температур,

что не наблюдается в моторном масле без присадки. Поэтому разработанная

присадка позволяет в достаточной мере избежать эффекта повышенного износа во

время прогрева двигателя. Один холодный пуск двигателя сравним с сотнями

километров пробега автомобиля в установившемся режиме. Разработанная авторами

присадка позволяет значительно снизить этот негативный эффект.

Применение прогрессивных смазочных материалов

позволит добиться значительных положительных результатов, а именно продлить

ресурс работы узлов автотранспортной техники до 2 раз, резко снизить аварийные

разрушения оборудования, сократить затраты на внеплановые ремонты оборудования,

экономить горюче-смазочные материалы.

Разработанная присадка химически нейтральна ко всем

видам минеральных и полусинтетических масел отечественного и импортного

производства. Присадка полностью растворима маслами, не задерживается системами

фильтров, не способствует коррозионным процессам.

Разработанная

присадка может найти широкий круг применения. Выявленные в ходе экспериментов

некоторые качественные показатели, значительно превосходят показатели других

аналогичных присадок. Не последним достоинством присадки является простота в

применении и относительная дешевизна в изготовлении.

Список литературы:

1.

Патент №2233866

(РФ) МПК7 С 10 М 159/18// С 10N 10:02. Смазочная композиция / Киселев В.В.,

Мельников В.Г., Замятина Н.И., Бельцова Е.А. (РФ); Опубл. Бюл. №22, 2004.

2.

Киселев В.В., Мельников В.Г. Исследование свойств разработанных присадок

на основе солей мягких металлов.//

Эффект безызносности и триботехнологии. – 2004. – №1. – С. 16 – 20.

3.

Киселев

В.В. К проблеме улучшения

триботехнических свойств смазочных материалов.// Известия высших учебных

заведений. Химия и химическая технология. – 2006. – Т.49. – № 12. – С.113

-114.

4.

Киселев В.В.

Исследования по выявлению оптимальной концентрации разработанного медно –

оловянного комплекса в масле.//Депонирована в ВИНИТИ 29.04.2003, № 836.