П. В. Потапов, Д. А.

Захаров, П. В. Бурков

Национальный исследовательский Томский

политехнический университет, Россия

Исследование взаимодействия внутритрубных диагностических устройств с

трубопроводом

В настоящее время для внутритрубной диагностики

газопроводов используются, в основном, магнитные дефектоскопы (магнисканы).

При

большой скорости движения магнискана невозможно записать показания датчиков с

достаточной дискретностью. Кроме того, происходит "отскок" датчиков

от стенки трубы из-за ударов о швы и другие неровности. Основными

препятствиями использованию внутритрубной диагностики на трубопроводах являются

сварные стыки, выполненные на подкладных кольцах или внахлест. Причём эти

препятствия практически невозможно ликвидировать без демонтажа трубопровода. В

то же время невозможность внутритрубной диагностики не может служить

достаточным основанием для демонтажа трубопровода, поскольку аварийность на

многих из них не выше средних показателей системы в целом. Поэтому вероятность

пропуска опасного дефекта сильно возрастает на тех участках трубы, где на

внутренней полости имеются препятствия и где скорость движения магнискана

превышает максимальную допустимую данной технологией скорость. [1] (Рисунок 1)

|

|

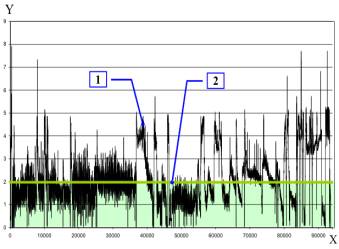

Рисунок 1. График

скорости движения диагностического снаряда в газоотводе 1

- реальная скорость движения магнискана по записи от бортовых одометров

(экстремумы графика до 7,5 м/с и выше); 2

– максимально возможная скорость, при которой происходит надежная диагностика

дефектов (Vmax = 2 м/с); Ось

X - пройденная диагностическим снарядом дистанция в метрах. Ось

Y - скорость движения снаряда в м/с. |

В отличие от нефтепроводов, диагностика

газопроводов низкого и среднего давления вызывает серьёзные технологические

трудности. Основная причина – невозможность обеспечить плавное движение

очистных и диагностических внутритрубных снарядов в сжимаемой газовой среде. Следовательно,

эта проблема особенно актуальна для газоотводов, менее актуальна для

магистральных газопроводов и практически отсутствует на нефтепроводах. То есть

чем меньше сжимаемость и больше плотность перекачиваемого продукта, тем менее

вероятны рывки.

Детальный анализ показывает, что остановки

происходят в местах сужения трубопровода.[2]

Чтобы снаряд "стронулся" после такой

остановки, за ним должен накопиться определенный перепад давления. После

страгивания снаряда весь запас потенциальной энергии сжатого газа на достаточно

протяженном участке за снарядом переходит в кинетическую энергию снаряда.

Снаряд набирает значительную скорость и только через какое-то время начинает

замедляться.

В снарядах-поршнях традиционной конструкции

реализация плавного продвижения через сужения трубопровода невозможна. Резкие

изменения скорости приводят к потере диагностических данных на многих участках

газопровода. [3]

В связи с этим внутритрубная диагностика

газоотводов среднего давления если и проводится снарядами-поршнями традиционной

конструкции, то полученные данные не могут обеспечить надёжную оценку прочности

газопровода.

Это обстоятельство, конечно, существенно

повышает вероятность аварий на газоотводах. Т.к. именно полнота данных

собираемых при внутритрубной диагностике является необходимым условием

безопасности эксплуатации "по состоянию". А именно такой подход к

эксплуатации трубопроводной системы официально принят в России и других

странах.

Методика

исследования.

Современные компьютерные программы при помощи приближенных

численных методов позволяют выполнять расчеты систем, имеющих сложную

геометрическую конфигурацию и нерегулярную физическую структуру. Метод конечных

элементов (МКЭ) является одним из приближенных численных методов, реализованный

в программном комплексе Ansys.

В среде Ansys построен и рассчитан

участок газоотвода длиной L = 2,5 м., диаметром

условным Dy = 300 мм., толщиной стенки ![]() 10 мм.

10 мм.

Постановка задачи следующая:

Средство внутритрубной дефектоскопии

представлено твердотельным цилиндром длиной 0,5м.

|

|

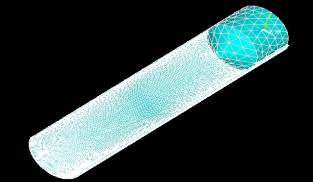

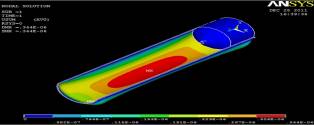

Рисунок 2.

Конечно-элементная модель Смоделирована

ситуация остановки внутритрубного дефектоскопа в полости газопровода. Перед

снарядом повышается давление газа. |

|

|

Рисунок 3. График

зависимости деформации от напряжения По

результатам расчетов закон Гука выполняется. |

|

|

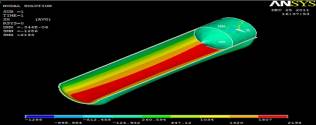

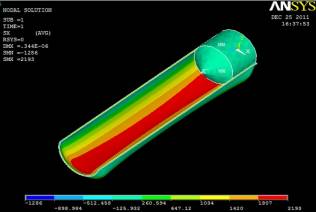

Рисунок 4.

Значения напряжения по Мизесу и

картина перемещений |

|

|

Рисунок 6. Карта

нагружений при остановке дефектоскопа в середине исследуемого участка |

Опыт

диагностики трубопроводов показал также, что нормативная база и приборная часть

требуют дальнейшего совершенствования с учётомособенностей

газораспределительных сетей. [4]

Исходя из

всего выше сказанного единственный выход из положения уменьшение максимальной

скорости движения снарядов. В последнее время для решения проблемы

неравномерности движения в газопроводах предлагается использовать (и уже

используются при диагностике магистральных газопроводов) снаряды с управляемым

байпасным отверстием.

Литература:

1.

Шмаков

В.А., Смирнов Ю.Н., Гиззатуллин Р.Р. Планирование ремонта магистральных

трубопроводов по результатам внутритрубной диагностики // Роль науки в развитии

топливно-энергетического комплекса. Матер. научн.-практ. конф. 24 октября 2007

г. − Уфа, 2007. – С. 90-92.

2.

Козырев Б. В., Козырев Н.

Б. Внутритрубное

обследование газоотводов // Сфера Нефтегаз. -

2011. - №4. – С. 154-157.

3.

Чичеров

Л.Г., Молчанов Г.В, Рабинович А.М. Расчет и конструирование нефтепромыслового

оборудования. – М.: Недра, 1987. – 422 с.

4.

Зубаилов

Г.И., Гумеров К.М., Гиззатуллин Р.Р. Ударная вязкость металла и прочность

трубопровода // Проблемы и методы обеспечения надёжности и безопасности систем

транспорта нефти, нефтепродуктов и газа. Матер. научн.-практ. конф. 22 мая 2007

г. – Уфа, 2007. – С. 169-171.