Технические

науки/8. Обработка материалов в машиностроении

Малафеев Ю.М., к.т.н., доц., Чепурко Е.Ю.,

Кобзаренко Д.А.

Национальный

технический университет Украины «КПИ», г. Киев

МЕТОД КОНЕЧНЫХ

ЭЛЕМЕНТОВ ПРИ РАСЧЕТЕ ШТАМПОВОЙ

ОСНАСТКИ (1)

В современной металлообработке широкое применение

находит горячая объемная штамповка, когда получение поковок осуществляется деформированием

нагретой заготовки с помощью инструмента – штампа. Около 90% сталей и более 50% цветных металлов и сплавов

подвергаются обработке металлов давлением (ОМД). Деформируемый при этом металл

заполняет полость штампа, которая по конфигурации соответствует требуемой форме

поковки. Металл при этом меняет свою структуру и физико-механические свойства.

ОМД позволяет формировать заготовки с улучшенными физико-механическими

свойствами, которые близкими по форме и размерам к готовым деталям. Это, в свою

очередь, дает возможность минимизировать основные размеры изделий, повышая их

прочностные и эксплуатационные характеристики [1, 2, 3].

Сравнивая преимущества ОМД с другими методами

получения исходных заготовок (литье, порошковая металлургия и др.), можно

сделать вывод, что ОМД в современном машиностроении находит широкое применение.

Штамповка обладает высокой производительностью,

обеспечивает получение поковок с высокой точностью размеров, существенно

уменьшает расход металла и снижает трудоемкость последующей обработки резанием,

т.к. в этом случае обработке подвергаются только те части будущей детали,

которые соединяются с другими деталями [2].

Рассмотрим формирование детали «Корпус», которая применяется в атомной и нефтегазовой

промышленности для передачи и регулирования различных потоков жидкостей и газов

под высоким давлением. Она представляет собой объемную криволинейную деталь

средних размеров, которая изображена на рис. 1.

Для формирования получаемой поковки,

в зависимости от степени сложности, могут быть использованы различные способы штамповки

(одноручьевая, многоручьевая, комбинированная, и т.д.).

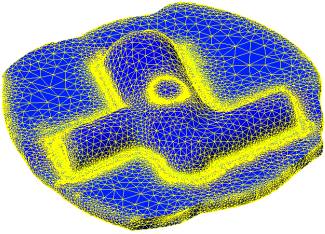

Рис. 1. Корпус СМ 21002-020 Рис. 2. Сетка конечных элементов, полученная

на последней операции штамповки

Основной целью данного исследования

является проектирование штампа с минимальным

количеством ручьев, что будет способствовать повышению

производительности и точности поковки. Для этого нами рассматривается метод

объемного облойного штампования детали «Корпус» на механическом прессе усилием

4000 кН.

Для расчета модели штамповки использовалась программа QForm 3D 4.3 по следующему рекомендуемому технологическому режиму: - температура

заготовки под осадку - 1200°С; - температура заготовки под штамповку 1107°С; -

скорость деформации заготовки составляет 0,5...50 м/с (генерируется

автоматически); - степень деформации 0,4; - температура инструмента - 300°С; - материал

инструмента - сталь 40Х; - позиционирование происходит в контакт без отвода назад.

В проектируемом варианте изготовления

детали «Корпус» штамповка осуществляется за два перехода – осадку исходной

заготовки и формообразование корпуса (штамповка в окончательном ручье). По классической схеме штамповка

выполняется за три перехода: осадка,

штамповка в предварительном ручье и штамповка в окончательном ручье.

Движение металла при штамповке не

является стационарным процессом из-за переменной длины заготовки и постоянно

меняющимися условиями трения. Решение такой задачи невозможно свести к элементарным расчетам и

двумерному моделированию процесса деформации.

В этом случае для расчета применяют метод конечных элементов, основанный на идее аппроксимации непрерывной функции (в физической интерпретации – температуры, давления, перемещения и т.д.) дискретной моделью. Такая модель строится на множестве кусочно-непрерывных функций, определенных на конечном числе подобластей, называемых конечными элементами [4, 5, 6, 7]. Сетка конечных элементов строится в заготовке и инструменте на основе линейных тетраэдров.

С целью обеспечения высокой точности и визуализации, мы воспользуемся

трехмерными математическими моделями.

Начальная

адаптированная конечно-элементная сетка строится автоматически и не требует

вмешательства при перестройке в течение расчета. Как видно из рис. 2 сетка становится гуще в местах большей кривизны, где

заготовка подвергается повышенным силовым воздействиям. Это повышает точность

процесса моделирования. Одновременно, сетку можно сделать более редкой в тех местах, где

особая точность не нужна. Заготовка

при расчете рассматривается как жесткопластическое тело, деформируемое в

неизометрических условиях.

Разработанная модель штамповки детали «Корпус» (рис.

1) на основе программы QForm

3D 4.3 учитывает все возникающие пластические деформации в объеме, ограниченном

инструментом – штампом с ручьями достаточно сложной формы.

На первом этапе работы было проведено

проектирование и расчет исходной заготовки и поковки в соответствии со всеми

требованиями стандартов [8, 9, 10].

В дальнейших исследованиях

предполагается провести экспорт построенных моделей в программный комплекс QForm 3D 4.3, в

котором эти модели будут разбиты сеткой конечных элементов (тетраэдров) для

проведения дальнейших расчетов [4, 7].

Литература:

1. Афонькин М.Г., Магницкая

М.В. Производство заготовок в машиностроении. – Л.: Машиностроение, 1987. – 224

с.

2. Юсипов З.И., Каплин Ю.И.

Обработка металлов давлением и конструкции штампов – М.: Машиностроение, 1981.

– 270 с.

3. Афонькин М.Г., Звягин

В.Б., Производство заготовок в машиностроении. СПб.: Политехника, 2007. – 380

с.

4. Зенкевич

О. Метод конечных элементов в технике. – М.: Мир, 1975. – 318 с.

5. Дьяконов

В.П. Математическая система Maple V R3 / R4 / R5. – М.: Солон, 1998. – 400 с.

6. Спиридонов

Ф.Ф., Смирнов В.В. Решение задач с помощью Maple V. – Бийск: Изд-во Алтайского

гос. ун-та, 2001. – 55 с.

7. Сегерлинд

Л. Применение метода конечных элементов. – М.: Мир, 1979. – 392 с.

8. ГОСТ

7505-89. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски.– М.: Издательство

стандартов, 2003.– 53 с.

9. ГОСТ 8479-70. Поковки из конструкционной

углеродистой и легированной стали. – М.: Издательство стандартов, 2003. – 9 с.

10. ГОСТ

15830-84. Обработка металлов давлением. Штампы. Термины и определения. – М.: Издательство

стандартов, 1992. – 23 с.