Технические науки/2. Обработка материалов в машиностроениио

К.т.н. Бруяка О.О., Коноз Д.Н.

Горловский автомобильно-дорожный институт

Донецкого национального технического университета,

Украина

ПОВЫШЕНИЕ РАБОТОСПОСОБНОСТИ ПОКРЫТИЙ НА РИ

ПРИ ОБРАБОТКЕ СТАЛЕЙ

Показано, что для наиболее эффективного

использования покрытий необходимо учитывать их адгезионное взаимодействие с

обрабатываемым материалом, требуется обеспечение его минимума и в тоже время

более высокой твердости покрытий, что в совокупности обеспечит максимальную

работоспособность РИ с покрытием.

Адгезия влияет на работоспособность

покрытия: при нанесении покрытий необходимо стремиться к максимуму адгезии и

материала РИ; при обработке РИ с покрытием необходимо обеспечивать минимум

адгезионного взаимодействия покрытия и обрабатываемого материала, а также

основного материала РИ и обрабатываемого материала. Высокая адгезия материала

РИ и обрабатываемого материала существенно увеличит скорость роста лунки в

покрытии и в основном материале РИ за счет съема материала РИ совместно с

материалом покрытия [1-2]. Все это объясняет неоднозначные результаты

использования покрытий. Так, зачастую на предприятиях используют покрытия и

материалы РИ для обработки, которые обладают высоким адгезионным

взаимодействием (схватыванием), например при обработке титановых сплавов

используют покрытие TiN на РИ, при обработке быстрорежущих

сталей − твердые сплавы группы ВК или покрытия WC. Таких примеров очень много и они дискредитируют идею

применения покрытий и эффективных режущих инструментов из твердых сплавов и

быстрорежущих сталей, поэтому научно обосновано применение тех или иных

покрытий и режущего инструмента твердых сплавов (ТС) и быстрорежущих сталей

(БС)

Поэтому были проведены исследования

влияния адгезионного взаимодействия материала РИ из твердых сплавов с различной

зернистостью и содержанием кобальта с покрытиями, обладающими низким

адгезионным взаимодействием с обрабатываемыми сталями и сплавами. В ходе

исследования получены зависимости износа по задней поверхности h3 от

времени для сплавов ВК с содержанием кобальта от 4 до 10% (по весу) при точении

стали 38ХГСА.

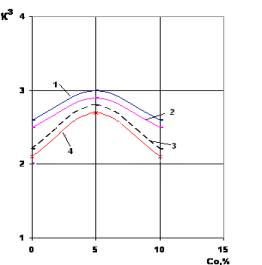

Обобщенные результаты этих исследований в

виде зависимости коэффициента сравнительной стойкости от содержания Со показаны

на рис. 1 для покрытий Мo2N, TiN, 0,5TiN+0,5HfN. Анализ

результатов, приведенных на рис. 1, показывает, что наиболее приемлемо считать

6%-ное содержание Со по весу. В этом случае достигается максимальное повышение

стойкости для твердосплавных пластин с покрытиями Мo2N, TiN, 0,5TiN+0,5HfN, 0,2HfN+0,8ZrN. Причем максимальная стойкость реализовывалась для

последнего покрытия.

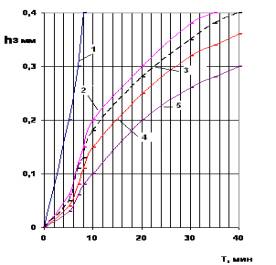

Аналогичные зависимости для стали 35ХГСА

при различной зернистости сплава ВК показаны на рис. 2. Здесь хорошо видна

тенденция увеличения коэффициента относительной стойкости К с уменьшением

зернистости сплава ВК. Наибольший коэффициент относительной стойкости имеет

особо мелкозернистый сплав ВК60М (К =

3.2 − 6.2 с покрытием 0,2HfN+0,8ZrN).

Стойкость в обоих случаях определялась как

время до износа по задней поверхности h3, равные 0,4 мм. Коэффициент сравнительной стойкости

определяется следующим образом: К = ТП / Т,

(1)

где, ТП – стойкость пластин, с

покрытием, мин; Т – стойкость пластин без покрытия, мин. В то же время это

покрытие имеет высокую твердость, что также снижает износ РИ.

|

|

|

|

Рисунок 1 − Влияние содержание Со на коэффициент сравнительной

стойкости для пары: 1 − ВК-38ХГСА с покрытием 2 − Мо2N; 3 − 0,5TiN+0,5AlN; 4 −

0,2HfN+0,8ZrN; |

Рисунок 2 − Зависимость износа задней поверхности от времени

(35ХГСА). Инструментальный материал: 1 − ВК60М; с покрытием: 2 − Мо2N; 3 − TiN; 4 − 0,5TiN+0,5HfN; 5 −

0,2HfN+0,8ZrN; |

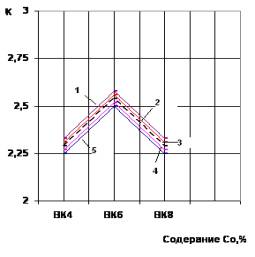

Приведенные диаграммы подтверждают -

наибольший эффект имеют покрытия, наносимые на инструментальную твердосплавную

подложку, имеющую особо зернистую структуру и 6% содержание Со (рис.3)..

Влияние покрытий связано с двояким эффектом: как покрытие 0,2HfN+0,8ZrN снижает

адгезионное взаимодействие с обрабатываемым материалом, снижая силы резания и

коэффициент стружки, что способствует снижению износа.

Рисунок 3 − Влияние содержания кобальта на

коэффициент сравнительной стойкости при обработке стали: 1 − 38ХС при V=60м/мин с покрытием: 2 − Мо2N; 3 − TiN;4

− 0,5TiN+0,5AlN; 5 − 0,2HfN+0,8AlN

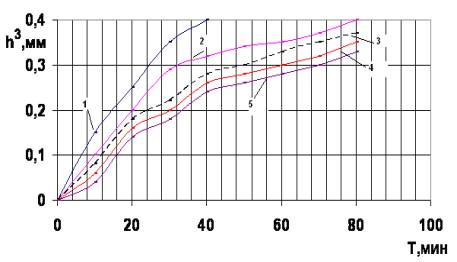

Особый интерес представляли исследования

по выявлению возможностей покрытий Мо2N, TiN, 0,5TiN+0,5AlN, 0,2HfN+0,8ZrN при обработке

жаропрочных сталей и сплавов.

Так, износ РИ из ВК60М при обработке

сплава ЭИ654 с теми же покрытиями представлен на рис. 4. Наблюдается

существенное снижение износа при применении покрытий, особенно 0,2HfN+0,8ZrN.

Рисунок 4 − Зависимость износа задней

поверхности от времени. Инструментальный материал: 1 − ВК60М (ЭИ654) с

покрытием: 2 − Мо2N; 3 − TiN; 4 − 0,5TiN+0,5AlN; 5 −

0,2HfN+0,8AlN

Влияние покрытий на износ связан с

адгезионным взаимодействием титанового сплава с материалом покрытий. Так, в

этом случае не использовались покрытия с наличием титана, чтобы снизить

адгезионное взаимодействие, а применялись Мo2N, Al2O3, HfN, 0,2HfN+0,8ZrN, которые

кроме низкого адгезионного взаимодействия с ВТ14 имеют высокую твердость (35 ГПа), что существенно выше,

чем HfN и Al2O3 (хотя

последние с точки зрения адгезионного взаимодействия более приемлемы).

Литература:

1. Костюк Г.И. Физические

процессы плазменно-ионных, ионно-лучевых, плазменных, светолучевых и

комбинированных технологий. Физико-технические основы нанесения покрытий,

ионной имплантации и ионного легирования, лазерной обработки и упрочнения,

комбинированных технологий: моногр. / Г.И. Костюк. − К.: Изд-во АИНУ,

2002. − Кн. 1. − 587 с.

2. Костюк Г.И.

Эффективный режущий инструмент: моногр. /Г.И. Костюк. − Х.: Харьк. авиац.

ин-т, 2007. − 610 с.

3. Костюк Г.И. Научные основы создания современных технологий: учеб.

пособие / Г.И. Костюк. − Х.: Харьк. авиац. ин-т, 2008. − 601 с.

4. Kostyuk G. The

effective cutting tools having the coating and hardened layers:

Monograph-referance book / G. Kostyuk. - Kharkov, «KhAI», 2007. - 633 p.