ИССЛЕДОВАНИЕ ВЛИЯНИЯ ТЕРМИЧЕСКОЙ

ОБРАБОТКИ НА СТРУКТУРУ И СВОЙСТВА АУСТЕНИТНОЙ СТАЛИ 12Х18Н10Т

Фёдорова Т.Д.

(г.Темиртау, Карагандинский Государственный Индустриальный

Университет)

к.п.н., ст.преподаватель Таюпова Э.К.

(г.Караганды, Карагандинский университет «Болашак»)

Современное развитие человечества неразрывно связано с

разработкой новых технологий, созданием новых материалов для применения в

различных отраслях промышленности и продления срока службы создаваемых деталей,

машин и оборудования.

Одним из важнейших этапов в развитии металлургии было

создание и освоение нержавеющих сталей. Рассмотрим наиболее используемую и распространенную

сталь 12Х18Н10Т – выявим возможность использования ее для получения ультрамелкозернистой

структуры. Коррозионностойкая сталь 12Х18Н10Т содержит большое количество

карбидообразующих элементов (18% Сr, 10% Ni и Ti). Поэтому температура термической обработки такой

стали должна быть высокой. Высокая

температура необходима для более полного растворения карбидов. Также для стали

необходимо быстрое охлаждение, которое фиксирует состояние пересыщенного

твёрдого раствора. Медленное охлаждение недопустимо, так как при этом

происходит выделение карбидов, приводящее к ухудшению пластичности и

коррозионностойкости. Исходя из вышесказанного, можно сделать вывод о том, что наиболее

оптимальной термической обработкой будет являться закалка в воде. При закалке

происходят рекристаллизационные процессы, устраняющие последствия пластической

деформации.

Целью эксперимента является уточнение температуры

закалки для коррозионностойкой стали марки 12Х18Н10Т, так как при этой

температуре нам необходимо получить наиболее мелкозернистую структуру, но

карбиды должны раствориться полностью.

Нагрев под закалку осуществлялся в электрической

лабораторной камерной печи. Температурный интервал закалки выбирался в

зависимости от точки Ас3 и составляет 1000-11500С [1].

Образцы помещаем в печь, нагреваем до требуемой

температуры (табл.1.1) и выдерживаем.

Выдержка при температуре закалки дается для завершения

процессов структурных превращений по всему объему образца и чем выше

температура, тем меньше выдержка. Первоначальная выдержка рассчитывалась исходя

из размеров заготовки 1мм = 1мин.

Таблица

1.1

|

Номер образца |

Температура нагрева, оС |

Выдержка, мин |

|

1 |

1000 |

10 |

|

2 |

1050 |

9 |

|

3 |

1100 |

8 |

|

4 |

1150 |

7 |

Закалку образцов проводим путем охлаждения в

закалочной среде: вода.

Для изучения структуры металла, после термической

обработки изготавливаем микрошлиф и выполняем травление полированного образца в

растворе “царской водки”. Образец выдерживаем в растворе 1 мин [2].

Затем исследуем микроструктуру на световом микроскопе “Leica” и измеряем твердость.

При исследовании микроструктуры выявлено следующее:

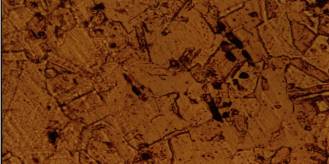

1.При закалке с температуры 1000оС (рис.1.1)

растворяются карбиды располагающиеся ориентировочно по границам зерен, и

начинают растворяться более крупные карбиды; в микроструктуре наблюдаются

двойники, что характерно для структуры аустенитной коррозионностойкой стали.

Рис.1.1 Микроструктура образца стали 12Х18Н10Т, после

закалки при 1000 оС в воде, х1000

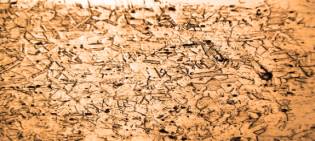

2. При нагреве до температуры 1050оС

(рис.1.2) происходит растворение основного карбида; по сравнению с первым

образцом происходит незначительное увеличение зерна.

Рис.1.2 Микроструктура образца стали 12Х18Н10Т, после

закалки при 1050 оС в воде, х500

3. При нагреве до температуры 1100оС (рис.1.3)

происходит растворение основного карбида; наблюдается незначительное увеличение

зерна; также присутствуют двойники, что

характерно для структуры аустенитной коррозионностойкой стали; нагрев выше 1100°С

не целесообразен, так как дальнейшее повышение температуры уже не дает

значительного эффекта, а лишь, происходит увеличение зерна.

Рис.1.3 Микроструктура образца стали 12Х18Н10Т, после

закалки при 1100 оС в воде, х500

4. У образца, закаленного при температуре 1150°С, в

структуре наблюдается сильное увеличение зерна. Данная структура перегрета.

Механические свойства перегретой стали низкие (чрезмерная хрупкость). Сталь,

перегретую при закалке, отжигают и вновь закаливают.

Рис.1.4 Микроструктура образца стали 12Х18Н10Т, после

закалки при 1150 оС в воде, х500

Также, для выбора оптимальной температуры закалки,

необходимо проанализировать измеренную твердость.

Измерение твердости коррозионностойкой стали марки 12Х18Н10Т

производится вдавливанием конуса (твердость по Роквеллу) ГОСТ 9013 — 89.

Таблица

1.2 - Результаты эксперимента

|

№ образца |

Температура закалки, оС |

Твердость, HRC |

|

1 |

1000 |

53 |

|

2 |

1050 |

49 |

|

3 |

1100 |

45 |

|

4 |

1150 |

43 |

Из экспериментальных данных (табл.1.2) видно, что

твердость образцов в закаленном состоянии с повышением температуры закалки

уменьшается, что обусловлено увеличением растворимости карбидов и ростом зерна.

После закалки необходимо получить твёрдость 46-50 HRC [1].

При рассмотрении полученных данных твёрдости, выявлено, что лишь у одного

образца (№2) получена оптимальная твёрдость. Закалка, данного образца

проводилась при нагреве 1050оС.

Вывод: при закалке коррозионностойкой стали марки

12Х18Н10Т при температуре 10500С получается оптимальная мелкозернистая

структура с наличием двойников, что характерно для структуры аустенитной

коррозионностойкой стали. Также при этой температуре происходит полное

растворение основных карбидов и получена необходимая твердость, равная 49

единиц по Роквеллу. Приведенные микроструктурные особенности сплава позволяют

предположить, что при прессовании такая структура способствует формированию

локальных разориентировок и новых зерен, что предполагает получение

ультрамелкозернистой структуры.

Список использованной литературы:

1.

Марочник сталей и

сплавов / под редакцией В.Г.Сорокина, М., 2001. − 432с.

2.

Садовский В.Д., Малышев

К.А., Сазонов Б.Г. Фазовые и структурные превращения при нагреве стали.

Москва–Свердловск: Металлургиздат, 1954 – 183 с.