Технические

науки/2.Механика.

Лутов

В.А.

Санкт-Петербургский

государственный университет технологии и дизайна, Россия

Современные

технологии производства композиционных изделий методом намотки

В

последние десятилетия широкое распространение получили изделия из волокнистых полимерных

композиционных материалов, состоящих из отдельных волокон и связывающей их

термопластичной или термореактивной матрицы. Эти изделия находят применение в

военной и космической технике, в авиации и наземном транспорте, в нефтяной и

газовой индустрии. Достаточно эффективно достоинства этих материалов могут быть

использованы при создании тонкостенных оболочечных конструкций и, в частности,

оболочек, полученных способом непрерывной намотки.

При моделировании процесса изготовления конструкций

из композитов методом намотки лент, которые укладываются на поверхность

технологической оправки, необходимо обеспечить высокую точность соответствующих

моделей не только для достижения желаемых эксплуатационных свойств конструкций,

но и для экономии материалов.

Достижение

задаваемой ориентации волокнистого наполнителя в стенке изделия является одной

из сложнейших задачей. В этом плане метод намотки открывает широкие возможности. Выбор

оптимальных углов намотки в сочетании с требуемым технологическим натяжением

армирующего материала позволяет придать

материалу изделий свойства, наиболее полно отвечающие характеру внешних

нагрузок. В зависимости от требований к эксплуатационным характеристикам и

технологии производства расположение армирующих элементов может быть случайно

ориентированным или упорядоченным с целью обеспечения заданной анизотропии

свойств. Основным технологическим фактором, регулирующим прилегание ленты к

поверхности оправки, является заданное натяжение на раскладчике ленты намоточного

станка. Натяжение может быть как постоянным, так и переменным, в зависимости от

сложности поверхности технологической оправки.

Технология

формирования изделий методом намотки из композиционных материалов имеет ряд

достоинств, важнейшими из которых являются

возможность достижения необходимой

прочности на растяжение волокон, а также возможность обеспечения высокой

степени автоматизации технологического процесса формирования оболочки.

Процессы

формирования изделий методом намотки различаются по цикличности производства (непрерывное, периодическое) и

по способу намотки (сухому и мокрому).

Методом

намотки можно формировать изделия, используемые в специфических условиях

нагружения, таких как внутреннее или наружное давление, сжимающие или крутящие

нагрузки. Метод намотки позволяет укреплять термопластичные трубы и

металлические сосуды высокого давления наружными бандажами. Конфигурация

внутренней поверхности структуры, изготовленной методом намотки, может в общем

случае отличаться от внешней. Примером такой намотки может служить изготовление

сосудов высокого давления, где ребра жесткости наматываются непосредственно на

поверхность внутренней стенки. В обычных условиях, однако, толщину стенки

изделий, изготавливаемых методом намотки, выдерживают постоянной, т.к.

неравномерность толщины стенки может служить причиной возникновения

нежелательных напряжений, приводящих к

преждевременному износу изделий.

Особый

интерес представляет производство из армированных полимерных композитов

пустотелых изделий. Как правило, такие изделия изготавливаются путем намотки на

оправку, которая может быть неразборной, разборной, выплавляемой, разрушаемой,

выжигаемой, надувной, комбинированной [1].

Полученные методом намотки трубы и емкости из

композиционных материалов имеют ряд преимуществ по сравнению с аналогичными

изделиями из традиционных материалов.

В первую очередь это высокое отношение прочности

к весу – при рассмотрении прочности к единице веса, композиционный материал

(стекловолокно) превосходит железо, углеродистую сталь и нержавеющую сталь, что

значительно снижает издержки по транспортировке, погрузочно-разгрузочным

операциям и монтажным работам. Во вторых, высокая надёжность в эксплуатации при

температурах от - 40 °C до + 50 °C и высокая атмосферная стойкость, химостойкость,

неподверженность коррозии, гниению. И наконец, возможность фланцевого или

муфтового соединения фрагментов, что исключает затраты на сварочные работы при

монтаже [2].

При изготовления труб периодическим способом формирование

поверхности осуществляется с прерывистым перемещением ее по оправке и

возвратно-поступательным перемещением лентораскладчика, что во многих случаях приводит

к неравномерности структуры получаемой трубы, деформации готовой трубы при ее

съеме с оправки и длительности изготовления трубы. При создании гибких труб

путем наматывания на оправку одной ленты в трубах возникают изгибающие моменты,

которые вызывают деформации текстильных структур нижележащих слоев.

Многослойная труба характеризуется неравномерностью ее структуры по длине.

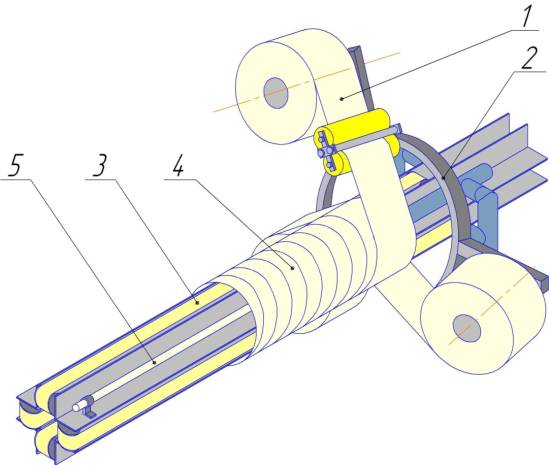

Предлагаемый в данной работе способ изготовления

трубы (рис.1), на который получен патент РФ, состоит в непрерывном наматывании

образующих трубу лент 1 с механизма лентораскладчика 2 на движущуюся оправку 3,

представляющую собой систему ременных передач, отводящую изготовленную часть

трубы 4 через зону сушки 5 [3]. Клей

подается в зону формирования трубы через узел

нанесения клея на внешнюю и

внутреннюю

сторону армирующей ленты через перфорированные трубки, которые распыляют клей на

ролики. Ролики имеют пористую

структуру, что обеспечивает равномерное нанесение клея на поверхность ленты и

исключает его разбрызгивание.

Перемещение оправки 3 с изготовленной

трубой 4 ведут с одновременным

вращением вокруг нее лентораскладчика 2, что позволяет обеспечить регулирование

и сохранение угла винтовой намотки 1 при перемещении трубы.

Рисунок 1 –

Принципиальная схема изготовления трубы

Задаваемое соотношение скоростей перемещения

оправки 3 и лентораскладчика 2 позволяет обеспечить равномерную спиральную

намотку лент 1 при непрерывном перемещении трубы 4, а также возможность

изменять количество слоев готовой трубы.

Отвод изготовленной части трубы 4 ременной

передачей 3 происходит за счет сил трения между ремнями передачи и внутренней

поверхностью трубы. Это обеспечивает непрерывную намотку трубы и тем самым

увеличивает производительность установки.

Данный способ выгодно отличается простотой

реализации и позволяет расширить ассортимент и обеспечение необходимых эксплуатационных

свойства труб за счет использования лент, изготавливаемых из различных

материалов.

Отсутствие принудительного съема готового

изделия с оправки существенно повышает качество изготавливаемого изделия за

счет снижения риска нарушения его целостности, что в конечном счете приводит к

повышению прочности при сдвиге, препятствует появлению и распространению

трещин, в том числе в горячих и влажных

условиях.

Техническим результатом изобретения является

повышение скорости намотки путем достижения равенства скорости движения оправки

и скорости схода готовой трубы за счет

сил трения между внутренней поверхностью трубы и системой ременных передач,

образующих оправку. Повышение качества слоев трубы за счет уменьшения

деформируемости слоев и готовой трубы при ее продвижении по оправке и сходе с

оправки, а также уменьшение дефектов структуры трубы достигается за счет

одновременного формирования трубы тремя лентами, расположенными инвариантно

друг относительно друга. В этом случае изгибающие моменты, создаваемые одной из

лент, в значительной мере компенсируются моментом, создаваемым другой лентой.

Конструктивно предусмотрена возможность изменения

внешнего диаметра самоподающейся оправки, который определяет формирующую

поверхность, дает возможность изготавливать трубы различных диаметров, что

позволяет сокращать затраты на дополнительную оснастку оборудования. Используя

одну установку, можно в кратчайшее время перенастроить геометрические параметры

формируемой трубы и тем самым расширить ассортимент изготавливаемой продукции.

Литература:

1.

Интернет-сайт научно аналитический

портал “Полимерная индустрия” http://plastinfo.ru

2.

Интернет-сайт научно-производственной фирмы “Трубный дом ”

http://trubypragma-rf.centerfold.ru

3. Патент на изобретение № RU 2425753 С2 от 10.08.2011. Авторы: Полякова Е.В, Лутов В.А, Майоров А.М, Дятлова П.А, Чайкин В.А. Патентообладатель: Санкт-Петербургский государственный университет технологий и дизайна.