Мамедов Г.В.

Азербайджанская Государственная Нефтяная

академия

ОПРЕДЕЛЕНИЕ ГАРАНТИРОВАННОГО НАТЯГА В УПЛОТНЕНИЯХ ТИПА

МЕТАЛЛ-МЕТАЛЛ, ПРИМЕНЯЕМЫХ В ГИДРОСИСТЕМАХ И

КЛАПАНАХ, ПРИМЕНЯЕМЫХ В НЕФТЕПРОМЫСЛОВЫХ ОБОРУДОВАНИЙ

И АГРЕГАТАХ.

A guaranteed tightness within

the proportional limit

of stress system nascent

over the assembly method of metal

– metal type seals is investigated in this article. The dependence of contact pressure from tightness is

gotten by variation method for metal – metal type seals in condition of mutual

action of thermal and plastic deformations, which coincides with the experimental conclusions.

Уплотнения типа металл-металл применяют в нефтяных

оборудованиях и агрегатах, работающих в широком диапазоне давлений и

температур [1].

Анализ применяемых конструкций

гидроцилиндров, клапанов и т.д. с металлическими (углеродистых сталей, бронзой,

чугуна и т.д.). Контактирующим элементам позволяется выделить те условия, чтобы

при сборке (посадке) уплотнения (металлический) жесткой плитой на контактной

поверхности возникли бы соединения, с гарантированных натягом, обеспечивающих

заданные герметизации при деформациях

за пределом пропорциональности. С целью исследования влияния метода

сборки на напряженное, состояние соединений с гарантированным натягом при

деформациях, обеспечивающих герметизации за пределом пропорциональности.

Рассмотренным результатом исследований был принят для единой

упругой и пластической областей степенной закон деформирования:

![]() (1)

(1)

где

![]() и

и ![]() -механические

характеристики материала;

-механические

характеристики материала; ![]() и

и ![]() - интенсивность

напряжений и деформаций.

- интенсивность

напряжений и деформаций.

Результатом решения является принцип возможных

перемещений для находящегося под внутренним давлением Р диска с наружным ![]() и внутренним

и внутренним ![]() радиусами, выражающемся в виде

радиусами, выражающемся в виде

![]()

где ![]() - радиальные и тангенциальные напряжения и деформации

- радиальные и тангенциальные напряжения и деформации ![]() -знак вариации,

переменный радиус и угловая координата;

-знак вариации,

переменный радиус и угловая координата; ![]() -радиальная перемещение на поверхности радиуса

-радиальная перемещение на поверхности радиуса ![]() .

.

В результате решения составленного

вариационного уравнения равновесия (1) с учетом (2) получена зависимость [3]:

; (3)

; (3)

здесь

,

,

![]()

где

Аналогично для диска с наружным радиусом ![]() и внутренним

и внутренним ![]() , находящегося под действием наружного давления Р, получим

уравнение.

, находящегося под действием наружного давления Р, получим

уравнение.

; (4)

; (4)

здесь

,

,

где

.

.

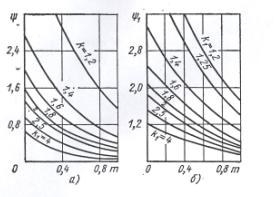

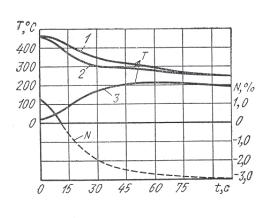

Рис.1.

Графики зависимости вспомогательных функций ![]() для охватывающей (а)

и

для охватывающей (а)

и ![]() для охватываемой (б) деталей от характеристики материала

для охватываемой (б) деталей от характеристики материала ![]() при различной жесткости

при различной жесткости ![]() и

и ![]() соединяемых деталей.

соединяемых деталей.

Для удобства расчетов вспомогательных

функций ![]() и

и ![]() табулированы с помощью ЭВМ и представлены графиками (рис.1).

Совместно условию совместности деформации для соединения с относительным

натягом

табулированы с помощью ЭВМ и представлены графиками (рис.1).

Совместно условию совместности деформации для соединения с относительным

натягом ![]() имеет место равенство

имеет место равенство

(5)

(5)

где ![]() и

и ![]() радиальные перемещения внутреннего и наружного

дисков у поверхности контакта.

радиальные перемещения внутреннего и наружного

дисков у поверхности контакта.

После подстановки выражений (3) и (4) в

равенство (5) получим

.

.

При упругопластическом деформировании

только одной из деталей соединения, подставляя в уравнение (5), в зависимости

по лемме для перемещения упругодеформированной детали, получим:

а) при пластической деформации

охватываемой детали и упругой деформации охватывающей детали

,

,

где ![]() и

и ![]() - модуль упругости и

коэффициент Пуассона материала охватывающей

детали; при заданном натяге давление на поверхности контакта определяется с

помощью рекуррентного соотношения

- модуль упругости и

коэффициент Пуассона материала охватывающей

детали; при заданном натяге давление на поверхности контакта определяется с

помощью рекуррентного соотношения

(6)

(6)

б) при пластической деформации

охватывающей и упругой деформации охватываемой детали.

,

,

где ![]() и

и ![]() модуль упругости и

коэффициент Пуассона материала охватываемой детали.

модуль упругости и

коэффициент Пуассона материала охватываемой детали.

В частном случае для

упругодеформированного сплошного вала

; (7)

; (7)

Контактное давление в этом случае

вычисляется из рекуррентного соотношения

(8)

(8)

Пусть, например требуется определить

давление на поверхности контакта при посадке стальной втулки на сплошной вал,

если диаметр сопряжения ![]() мм, наружный диаметр втулки

мм, наружный диаметр втулки ![]() мм, расчетный относительный натяг

мм, расчетный относительный натяг ![]() ; для материала вала

; для материала вала ![]() кгс/мм2,

кгс/мм2, ![]() ; для материала втулки

; для материала втулки ![]() ,

, ![]() кгс/мм2.

кгс/мм2.

По графику (рис. 1) для ![]() и

и ![]() находим

находим ![]() . Учитывая, что перемещение вала по сравнению перемещения

втулки, в нулевом приближении примем

. Учитывая, что перемещение вала по сравнению перемещения

втулки, в нулевом приближении примем ![]() , что соответствует случаю

, что соответствует случаю ![]() . Тогда из соотношений (8) получим

. Тогда из соотношений (8) получим

что соответствует ![]() кгс/мм2 .

Далее,

кгс/мм2 .

Далее,

что соответствует ![]() кгс/мм2. Аналогично получим

кгс/мм2. Аналогично получим ![]() и

и ![]() кгс/мм2;

кгс/мм2; ![]() и

и ![]() кгс/мм2.

кгс/мм2.

Следовательно, искомое контактное давление

составляет ![]() кгс/мм2 и определено с достаточной для инженерных

расчетов точностью уже во втором приближении.

кгс/мм2 и определено с достаточной для инженерных

расчетов точностью уже во втором приближении.

Определим теперь давление на поверхности

контакта при посадке бронзовой втулки с наружным диаметром ![]() мм и внутренним диаметром

мм и внутренним диаметром ![]() мм в стальную ступицу с наружным диаметром

мм в стальную ступицу с наружным диаметром ![]() мм, если

мм, если ![]() кгс/мм2;

кгс/мм2; ![]() кгс/мм2

кгс/мм2![]() .

.

По графику (рис.1) для ![]() и

и ![]() найдем

найдем ![]() . Аналогично предыдущему примеру, в нулевом приближении

примем

. Аналогично предыдущему примеру, в нулевом приближении

примем ![]() , что соответствует случаю

, что соответствует случаю ![]() . Тогда из соотношения (6)получим

. Тогда из соотношения (6)получим

что соответствует ![]() кгс/мм2.

Затем получим

кгс/мм2.

Затем получим

,

,

что соответствует ![]() кгс/мм2. Аналогично находим

кгс/мм2. Аналогично находим ![]() и

и ![]() кгс/мм2.

кгс/мм2.

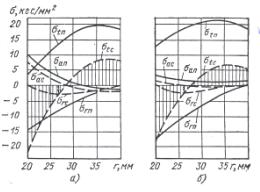

При исследовании было сопоставлено

напряженное состояние прессовых и тепловых соединений, попарно выполняемых с

одинаковыми или очень близкими натягами, в диапазоне ![]() при

при ![]() мм и

мм и ![]() . Во всех случаях охватываемая деталь (вал)- сплошная,

одинаковой длины с охватывающей (втулкой); шероховатость поверхностей сопряжения

определяется параметром.

. Во всех случаях охватываемая деталь (вал)- сплошная,

одинаковой длины с охватывающей (втулкой); шероховатость поверхностей сопряжения

определяется параметром.![]() мкм, материал вала – сталь 40, втулки – сталь 35. При

формировании тепловых соединений принимались меры, исключающие появлению температурных напряжений. Запись

изменения температуры деталей, производимая с помощью гибких термопар, включенных

в схему самопишущего потенциометра, показало что образцы вала через несколько

секунд прогревались до 180–2000С и деформация втулок начиналась при

240–2800С (рис.2).

мкм, материал вала – сталь 40, втулки – сталь 35. При

формировании тепловых соединений принимались меры, исключающие появлению температурных напряжений. Запись

изменения температуры деталей, производимая с помощью гибких термопар, включенных

в схему самопишущего потенциометра, показало что образцы вала через несколько

секунд прогревались до 180–2000С и деформация втулок начиналась при

240–2800С (рис.2).

Рис.2. Изменение температуры Т соединяемых деталей и относительно

зазора – натяга

Рис.2. Изменение температуры Т соединяемых деталей и относительно

зазора – натяга ![]() (сплошная кривая –

сборочный зазор; штриховая кривая – теоретический натяг) во времени

(сплошная кривая –

сборочный зазор; штриховая кривая – теоретический натяг) во времени ![]() в процессе тепловой сборки при помещении вала в охватывающую

деталь, нагретую до температуры, обеспечивающей сборочный зазор:

в процессе тепловой сборки при помещении вала в охватывающую

деталь, нагретую до температуры, обеспечивающей сборочный зазор:

1 и 2 – температура втулки у наружного и внутреннего

диаметров; 3 – температура центра

вала

Рис.3. Эпюры напряжений (полных радиальных

Рис.3. Эпюры напряжений (полных радиальных ![]() , тангенциальных

, тангенциальных ![]() , осевых

, осевых ![]() напряжений соединения

и радиальных

напряжений соединения

и радиальных ![]() , тангенциальных

, тангенциальных ![]() и осевых

и осевых ![]() остаточных напряжений

втулки;

остаточных напряжений

втулки; ![]() - радиус):

- радиус): ![]() - прессового соединения с натягом

- прессового соединения с натягом ![]() ; б – теплового

соединения с натягом

; б – теплового

соединения с натягом ![]()

Напряженное состояние соединений определяли

методом расточки по Заксу с применением проволочных датчиков сопротивления: при

обработке показаний датчиков сопротивления; при обработки показаний датчиков учитывали

особенности определения напряжений составных цилиндрах; вычисления производили с помощью ЭВМ. При

осмотре поверхностей контакта их изменений, несмотря на значительные натяги и

большие усилия запрессовки, обнаружено не было.

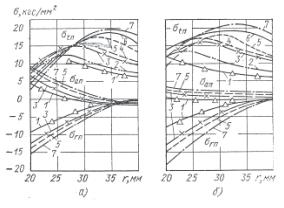

В результате эксперимента получено

распределение по радиусу охватывающей детали как полных напряжений соединения,

так и напряжений втулки, оставшихся вследствие пластической деформации после

удаления вала (рис.3 и 4). Во всех испытанных соединениях зафиксированы лишь

упругие деформации валов. Представленные на рис. 5 диаграммы растяжения материалов

сопрягаемых деталей свидетельствуют о том, что в данном интервале температур

происходит изменение физико–механических свойств углеродных сталей, объясняемое

быстро протекающими процессами старения при одновременном воздействии

температуры и пластической деформации; при этом с повышением температуры тем же

значениям деформаций соответствуют большие значения напряжения.

Из построенной на основании записи потенциометра (см. рис. 2) кривой

изменения зазора – натяга во времени следует, что наибольшее деформирование

втулки при формировании соединения происходит при ![]() . Ввиду того, что коэффициенты линейного

расширения материалов соединяемых деталей одинаковы, при последующем их

остывании изменения напряженного состояния не происходит. С учетом этого при

построении зависимости контактного давления от натяга (рис. 6) для соединений,

собранных тепловым методом, в управление (6) подставляли значения, полученные

при аппроксимации степенной функцией

диаграммы, растянутой при

. Ввиду того, что коэффициенты линейного

расширения материалов соединяемых деталей одинаковы, при последующем их

остывании изменения напряженного состояния не происходит. С учетом этого при

построении зависимости контактного давления от натяга (рис. 6) для соединений,

собранных тепловым методом, в управление (6) подставляли значения, полученные

при аппроксимации степенной функцией

диаграммы, растянутой при ![]() .

.

Рис.4. Распределение полных радиальных ![]() , тангенциальных

, тангенциальных ![]() и осевых

и осевых ![]() напряжений по

радиусу

напряжений по

радиусу ![]() втулки в соединениях

при сборке под прессом (а) и при

тепловой сборке (б) с различными натягами

втулки в соединениях

при сборке под прессом (а) и при

тепловой сборке (б) с различными натягами

![]() :

:

1- 0,0011 (а) и

0,0009 (б); 2 – 0,0012 (а и б); 3

– 0,0017 (а и б); 4 – 0,0019(а и б);

5

– 0,0022 (а) и 0,002 (б); 6

– 0,0032 (а и б);

7 –

0,0037 (а) и 0,0038 (б).

Выводы

1. Появление зоны пластической деформации

в охватывающих деталях узла уплотнения «металл–металл» из углеродистых сталей

происходит при напряжениях в зоне контакта уплотнения на 20–30% ниже условного

предела текучести.

2. При расчёте тепловых соединений

металлической уплотнений необходимо учитывать возможное изменение

физико–механических свойств материалов в процессе формирования соединения под

влиянием одновременного воздействия температуры и пластической деформации. Так,

при упругопластическом деформировании деталей уплотнения «металл–металл», выполненных

из сталей, склонных к старению, в частности углеродистых сталей.

3. Значения остаточных напряжений во

втулке уплотнения при тепловой сборки меньше чем при сборки под прессом.

4. Значения контактного давления,

рассчитанные по предложенной зависимости удовлетворительно совпадают с

экспериментальными данными.

Литература

1.

Берникер

Е.И. Посадки с натягом в машиностроение. М. –Л., «Машиностроение», 1966, 167 с.

2.

Махонина

Т.М. Расчет посадок шайб за пределами упругости при степенном упрочнении

материала. – В сб. расчёты на прочность, вып. 6, М., Машгиз, 1960, с. 97–106.

3.

Долинский

В.М., Лыткина Н.К. Определение контактного давления в соединениях при пластических

деформациях охватывающей детали. – В. сб.

Детали машин, вып. 12, Киев, «Техника» , 1971, с.47-50.