Д.т.н., профессор В.И. Калашников, аспирант К.Н. Махамбетова

Пензенский государственный университет

архитектуры и строительства,

ГИДРОФОБНАЯ ДОБАВКА НА ОСНОВЕ ПРОДУКТОВ РЕАКЦИИ ГИДРАТНОЙ

ИЗВЕСТИ С МАЗУТОМ

Прогрессирующее

возрастание объемов потребления газообразного топлива взамен жидкого – нефти и

мазута и твердого – угля, позволило существенно улучшить экологическую

обстановку, исключить целый ряд сложных операций подготовки топлива к сжиганию,

упростить подачу его к местам потребления, повысить культуру производственного

процесса с переходом хозяйств на газообразное топливо, исключить громоздкие

углеразмольные цеха и металлические складские емкости для мазута.

Однако далеко не

все предприятия избавились от складов хранения жидкого топлива. Ликвидация стальных

и бетонных танков – трудоемкая операция, связанная с необходимостью расчленения

стальных емкостей. Такая операция осуществляется только с помощью газовой резки

и чревата возможностью негативных последствий: остатки мазута в емкостях и

проливы их на территорию складов легко воспламеняются при газосварочных работах

и приводят к возникновению пожара. В связи с этим необходима очень тщательная

очистка емкостей от остатков мазута, консервирование замазученной территории с

полным исключением возможности возникновения пожара при газосварочных работах.

Поэтому на многих предприятиях, перешедших с жидкого топлива на газообразное,

складские участки для хранения мазута сохранились до настоящего времени, в то

время как газообразное топливо начало использоваться 5-10 лет назад. Такие

участки, расположенные на загрязненных территориях с пролитыми лужами мазута,

породили неблагоприятную экологическую обстановку на предприятиях. Коррозия

металлических емкостей во времени приводит к протеканию мазута из них, создает

пожароопасную обстановку. К сожалению, в практике отсутствует надежные методы

консервации загрязненных территорий, исключающих миграцию мазута в почву.

Отсутствуют технические решения с превращением надпочвенных разливов мазута в

твердообразное состояние с возможным использованием продуктов в некоторых

производствах.

Превращение мазута

в твердообразное состояние возможно путем смешивания его со специфическими

порошкообразными или зернистыми материалами, имеющими высокую внешнюю или

внутреннюю поверхностную энергию. При этом образование твердообразного продукта

происходит за счет двух процессов:

1.

Поверхностной

и капиллярной сорбции мазута на дисперсных и капиллярно-пористых материалах.

2.

Реакционно-химического

процесса между мазутом и содержащейся в нем воды и порошком.

В первом случае

получается механическая смесь мазута и минерального и органического материала

без изменения их фазового состава.

Во втором

случае, реакционные ингредиенты мазута, за счет реакции, переходят в новые,

вещественные состояния, характеризуемые молекулярной дисперсностью, и связывают

в твердое состояние остаточные реакционно-неактивные ингредиенты за счет

адсорбции.

При первом

варианте консервирования мазута в сыпучих смесях могут быть использованы

следующие компоненты:

– древесные

опилки, семечковая лузга, мелкодробленая соломка;

–

порошкообразная и мелкодробленая глина, суглинок;

– тонкозернистые

отходы дробления каменных пористых пород осадочного происхождения: известняка,

известняка-ракушечника, трепела, диатомита, опоки.

– тонкодисперсные

золы ТЭЦ сухого удаления;

– тонкодисперсные

отходы газоочистки металлургических и литейных производств;

–

тонкодисперсные отходы флотации и магнитной сепарации руд.

Смеси мазута с глиной, трепелом, диатомитом, золой, отходами магнитной сепарации, пылями газоочистки, является хорошей выгорающей и модифицирующей добавкой при производстве кирпича, керамзита и портландцемента.

Мазутно-меловые

и мазутно-известняковые смеси могут быть наиболее эффективно использованы в

производстве извести в шахтных и вращающихся печах.

При втором способе консервирования мазута с реакционно-активными веществами могут быть использованы следующие вещества:

–

порошкообразная негашеная известь;

– смесь

порошкообразной негашеной извести с содой.

В результате

смешивания извести с мазутом протекают две реакции. Первая реакция – это

реакция гидратации (гашения) извести с водой, содержащейся в мазуте. Как

известно, мазут может содержать от 5 до 7% воды, реакционный процесс

сопровождается экзотермической реакцией с выделением 1160 кДж тепла на 1кг

оксида кальция:

СаО

+ Н2О = Са(ОН)2

Образующийся гидроксид кальция имеет высокую дисперсность и адсорбирует на своей поверхности наиболее легкие фракции углеводородов.

Экспериментально

доказано, что реакция протекает и с полностью обезвоженным мазутом.

Реакционными ингредиентами мазута являются предельные насыщенные кислоты

парафинового ряда и нафтеновые кислоты. Наибольшее количество таких кислот

содержится в мазутах из парафинистых нефтей. Реакционный процесс идет по схеме:

2 (С17

Н35СООН)+СаО = (С17Н35СОО)2Са+Н2О

Образующаяся

вода идет на параллельную реакцию гашения оксида кальция.

В результате

реакции образуются гидрофобные кальциевые соли жирных и нафтеновых кислот.

Смесь разогревается до 90-115ºС в зависимости от соотношения мазута и

извести. В связи с тем, что один из компонентов является твердофазным,

необходимо тщательно смешивать порошок и мазут для увеличения реакционной

поверхности. Оптимальное массовое соотношение мазута и извести составляет

1:1,5. При таком соотношении образуется сыпучий коричневый или

светло-коричневый порошок, несмачиваемый водой.

Для исследования

влияния полученного порошкообразного продукта взаимодействия негашеной извести

с мазутом (ПРИМ-1) на водостойкость цементных систем были отформованы образцы -

кубики размерами 20х20х20 мм из цементно-песчаного раствора в соотношении

цемент:песок=1:3. Смесь негашеной извести с мазутом брали в количестве 5% от

массы вяжущего, которую затворяли водой при В/Ц=0,54. Заформованные образцы

твердели в течение 28 суток в нормально-влажностных условиях, после чего

образцы высушивались в сушильном шкафу при температуре 105ºС и

определялось их водопоглощение по массе.

Рис. 1 Прочность при сжатии цементно-песчаного

раствора модифицированного гидрофобизатором ПРИМ-1

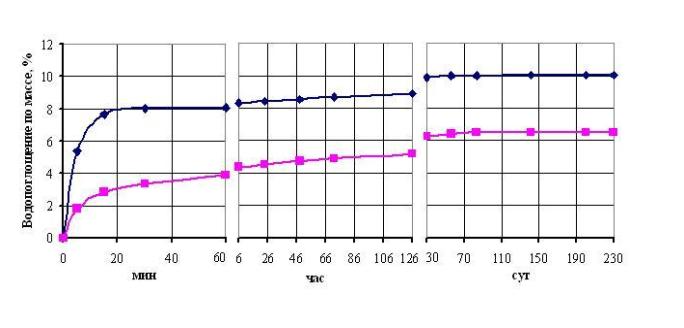

На рис.1 показаны результаты определения прочности на осевое

сжатие негидрофобизированный (1состав) и гидрофобизированный (2состав) составы

и кинетика водопоглощения их по массе в течение 230 суток длительного насыщения

в воде (рис.2)

♦ 1 состав – негидрофобизированный; ■ 2 состав -

гидрофобизированный

♦ 1 состав – негидрофобизированный; ■ 2 состав -

гидрофобизированный

Рис. 2

Кинетика водопоглощения цементно-песчаного раствора

модифицированного гидрофобизатором ПРИМ-1

Позитивным фактором является то, что

прочность на сжатие гидрофобизированного состава как в начальные, так и в

поздние сроки испытания образцов выше значений контрольного состава.

В первые сутки водопоглощение по массе

цементно-песчаного раствора, гидрофобизированного 5% мазута в 2,06 раза ниже

значения контрольного состава. При более длительном нахождении в воде

эффективность гидрофобизирующего действия добавки сохраняется, гидрофобизированный состав за 230 суток

экспонирования в воде насыщался 6,56 % воды, что ниже негидрофобизированного состава

в 1,58 раза.

Исследуя гидрофобизированный состав, можно сделать вывод о влиянии

порошкообразной гидрофобизирующей добавки (ПРИМ-1) на прочность при сжатии и на

значительное снижение водопоглощения по массе цементно-песчаного раствора.

Полученные экспериментальные данные по

гидрофобизации цементных систем позволяют рекомендовать исследованную

порошковую добавку в качестве высокоэффективного гидрофобизатора с длительным

гидрофобизирующим эффектом и при использовании в качестве порошкового

гидрофобизатора кладочных и штукатурных растворов, цементных и шлаковых

бетонов.

С экономической точки зрения эта добавка

выгодна тем, что по стоимости будет значительно ниже, чем

металлоорганические соединения –

стеараты металлов и решает проблему поиска более доступных и дешевых

гидрофобизаторов отечественного производства.