Экология/2. Экологические и

метеорологические проблемы больших городов и промышленных зон

К.т.н. Столярова Н.А., Айрапетян К.В.

Автомобильно–дорожный

институт ГВУЗ "ДонНТУ",

Украина

ПЕРЕРАБОТКА АВТОПОКРЫШЕК С ПОМОЩЬЮ

УСТАНОВКИ FORTAN

Ежегодно на территории Украины остается около 10 млн. т

использованных автопокрышек. Из них перерабатывается менее 2%. Остальное

вывозится на свалки, где скопилось около 150 млн. т автопокрышек.

Предприятие “Биодизель” (г. Симферополь) для переработки

автопокрышек предлагает установку FORTAN. Переработка автопокрышек

осуществляется методом пиролиза с целью утилизации и получения ценных продуктов

- жидкого топлива, горючего газа, углеродистого остатка (полукокса), металла.

Автопокрышки загружаются в сосуд из жаростойкого материала (реторту). Реторта

помещается в печь. Автопокрышки нагреваются посредством теплопередачи через

стенки реторты и подвергаются термическому разложению (пиролизу) с образованием

парогазовой смеси и углеродистого остатка - полукокса. Парогазовая смесь выводится

из реторты по трубопроводу, охлаждается, пары конденсируются и полученная

жидкость отделяется от неконденсирующихся газов. Жидкость накапливается в

сборнике жидкого продукта, газ частично или полностью используется для

поддержания процесса (сжигается в печи). По окончании процесса пиролиза реторту

с полукоксом извлекают из печи и устанавливают в печь с сырьем.

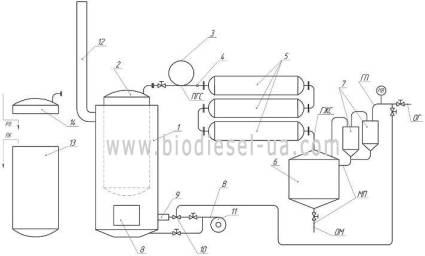

Установка FORTAN состоит из следующих агрегатов: ретортной

печи 1, реторты 2, 13, сильфона 3, магистрали парогаза пиролиза 4, конденсаторов-холодильников 5,

сборника-сепаратора жидких продуктов 6, газожидкостных сепараторов 7, топки 8,

горелки 9, инжектора 10, воздуходувки 11, дымовой трубы 12, крышки реторты 14.

Ретортная печь - вертикальная, шахта печи футерована огнеупорным бетоном и

высокотемпературной теплоизоляцией на основе керамического волокна. В нижней

части шахты печи установлены колосники для сжигания твердого топлива и

горелочное устройство для сжигания горючих газов. Интенсификация горения и

перемешивания топочных газов достигается воздушным наддувом. В шахту печи через

открытый верх шахты помещается реторта с автопокрышками. Реторта -

цилиндрический сосуд из жаростойкой стали, с крышкой. Специальный затвор по

периметру сопрягаемых поверхностей реторты и печи обеспечивает герметизацию

внутреннего пространства печи. Конденсатор-холодильник предназначен для

охлаждения и конденсации паров жидких продуктов пиролиза. Парогазовая смесь

поступает из реторты в конденсатор-холодильник по трубопроводу через

быстроразъемное соединение и сильфонный компенсатор деформаций. Конденсат и

неконденсирующиеся газы отводятся по трубопроводу в сборник-сепаратор.

Сборник-сепаратор - цилиндрическая емкость, предназначенная для сбора жидких

продуктов пиролиза и частичного улавливания брызг жидких продуктов из газового

потока. Окончательная очистка газа от капель жидкости осуществляется в

газожидкостном сепараторе. Горючий газ поступает в горелочное устройство печи

или другим потребителям.

Реторта загружается автопокрышками

(протекторной и вырезанной бортовой частью) вне печи в горизонтальном или

вертикальном положении. После загрузки реторта закрывается крышкой. Загруженная

реторта устанавливается в печь и при помощи быстроразъемного соединения

подключается к трубопроводу холодильника-конденсатора. Реторта может устанавливаться как в горячую печь так и в

холодную (при запуске). Для розжига печи твердое топливо (дрова, уголь,

полукокс) загружается на колосники через дверь печи и поджигается.

Интенсификация горения обеспечивается наддувом воздуха под колосники, интенсификация

перемешивания газов в печи и регулирование температуры в печи обеспечивается

наддувом воздуха через воздушное сопло горелочного устройства. Газ пиролиза

поступает в горелочное устройство и воспламеняется. По мере увеличения потока

газа наддув воздуха под колосники (для горения твердого топлива) уменьшают.

Окончание процесса пиролиза определяется по уменьшению потока газа. Для

получения высококачественного полукокса процесс ведут до прекращения выделения

газа ("прокалка"). По окончании процесса примерно на 30 мин

прекращают наддув и подачу газа с целью несколько снизить температуру реторты и

футеровки печи перед извлечением реторты. После снижения температуры реторта

отключается (быстроразъемным соединением) от трубопровода холодильника-конденсатора

и извлекается из печи, в печь устанавливается загруженная реторта. Извлеченная

горячая реторта остывает на воздухе. После остывания открывается крышка реторты

и производится выгрузка полукокса опрокидыванием.

За критерий оптимальности ведения процесса принят

максимальный выход жидкой фракции и выход газа. Оптимальная температурная

область ведения технологического процесса 350-400°С, при этом были получены

следующие продукты:

– жидкая фракция 41%;

– пиролизные газы до 12%;

– высокоуглеродистый

твердый остаток до 40%;

– металлолом 8%. В

зависимости от вида используемого сырья возможны колебания в объемах получаемых

продуктов.

Рисунок 1 - Пиролизная

установка FORTAN по переработке вторичного сырья

ПГС

- парогазовая смесь; ГП - газ пиролиза;

ГЖС

- газожидкостная смесь; МП - масло пиролиза;

В

– воздух; РО -

загрузка отходов (сырья);

ОМ - отбор масла;

ОГ - отбор газа.

Рассмотрим технико-экономические

показатели установки FORTAN.

1. Производительность: 90 т автопокрышек в месяц.

2. Выход:

- печное бытовое топливо - может

использоваться как топливо для промышленных печей и котлов, теплогенераторов

оснащенных распыляющими горелками;

- технический углерод -

используется для производства абразивов и другой продукции. Технический углерод

используется так же как твердое топливо. После дополнительной прокалки может

применяться в электродных массах.

3. Потребляемая электроэнергия 2 кВт/час

4. Обслуживающий персонал – 1 чел.

Среднемесячные

расходы составляют 20400грн., общая

выручка – 204840 грн./мес, прибыль (без учёта налогов) - 184440грн./мес.

Литература:

2. А.с. 2147712, F23G5/027. Попов А.Н., Волохонский Л.А

и др. Способ термической переработки отходов. № 98118032/03;

заявл. 30.09.1998; опубл. 20.04.2000

3. Патент на "Горелку" для пиролизной печи

4. Патент на "Устройство для термической

переработки отходов" (пиролиза)

|

|

|

|

|

|