ЗБІЛЬШЕННЯ ПРАЦЕЗДАТНОСТІ НОЖІВ БУРЯКОРІЗКИ

Браташевський О.Ю., Горбачова Л.В., Полякова А.Г., Польотов В.А.

Харківський Національний технічний університет сільського

господарства (Україна)

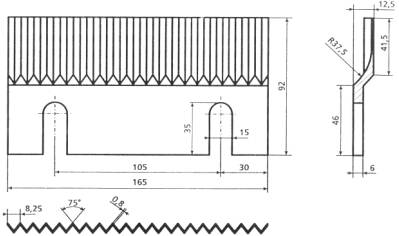

Ніж

бурякорізального агрегату являє собою сталеву пластину товщиною 6 мм, шириною

92 мм і довжиною 165 мм (рис.1).

Рис. 1: Ніж бурякорізальний

Вздовж

довжини пластина має дві взаємопаралельні загнуті на 6мм її половинки однакової

ширини приблизно по 45мм. В одній половинці є два вирізи для болтового

кріплення ножа, а інша половинка має вирізані фрезеруванням обох протилежних

поверхонь гофри з кутом 75о, які розташовані вздовж ширини цієї

половинки до місця її зсуву. Цих гофрів вздовж ширини ножа нараховується 20

штук. Підвищити термін працездатності ножів можливо шляхом удосконалення

режимів їх термічної обробки. Відомо, що зносостійкість ножів можна підвищити,

якщо при термічній обробці виконувати подвійне відпускання. Так [1], після

проведення відпускання ножів бульдозерів при 2000С і додаткового

відпускання при 300, 400 і 5000С фіксували зростання їх

зносостійкості в 1,5 рази. В інших дослідженнях [2] (відпускання в інтервалі

300-4000С додатково до відпускання при 2000С)

спостерігали різке зростання зносостійкості різальних елементів землерийних

машин. Також дослідження [3] показали, що подвійне низьке відпускання підвищує

працездатність різальних елементів лап культиваторів та лемешів плугів у

декілька разів.

Мета даної

роботи – збільшення терміну працездатності різальних елементів (ножів)

бурякорізального агрегату за рахунок підвищення їх зносостійкості шляхом

удосконалення режимів термічної обробки.

Матеріал

дослідження – сталі марок 40Х, У8, які використовуються для виготовлення

цукрових ножів, і сталь 36Г2СР, що використовується для різальних елементів

землерийних машин та машин сільськогосподарського призначення. Вона входе до

групи найкращих зносостійких сталей цього класу та має найнижчу собівартість. З

вказаних сталей виготовляли круглі прутки (діаметром 5мм). Прутки відпалювали

та піддавали об’ємному гартуванню. Після гартування прутки піддавали

відпусканню при 200, 300, 4000С і додатково проводили подвійне

відпускання при 200+200; 200+300; 200+4000С. Термін всіх відпускань

складав 40хв. Після кожного режиму відпускання визначали твердість прутків та

зносостійкість. аналізу. За результатами досліджень виготовляли різальні ножі,

які піддавали відпалюванню та гартуванню різальної частини гофрів за

вищевказаними режимами. Після термічної обробки ножі встановлювали на

бурякорізальний агрегат і визначали термін їх праці до повного зношування

термообробленої частини ножа. Результати досліджень наведено в табл. 1,2.

Таблиця 1.Зносостійкість

і твердість сталей в залежності від режимів їх відпускання

|

Марка сталі |

Температура відпускання, 0С |

|||||||||||

|

200 |

300 |

400 |

200+200 |

200+300 |

200+400 |

|||||||

|

ΗRC |

Зносост-ть, хв./г |

ΗRC |

Зносост-ть, хв./г |

ΗRC |

Зносост-ть, хв./г |

ΗRC |

Зносост-ть, хв./г |

ΗRC |

Зносост-ть, хв./г |

ΗRC |

Зносост-ть, хв./г |

|

|

40Х |

55 |

84 |

47 |

97 |

38 |

80 |

56 |

156 |

46 |

156 |

36 |

160 |

|

У8 |

58 |

186 |

50 |

200 |

40 |

215 |

58 |

367 |

51 |

364 |

42 |

370 |

|

36Г2СР |

56 |

152 |

50 |

217 |

42 |

250 |

55 |

390 |

50 |

392 |

42 |

400 |

Результати

досліджень показали, що найнижчу зносостійкість в лабораторних умовах

зношування (табл.1) має сталь 40Х. Характер змінювання зносостійкості сталей У8

і 36Г2СР в залежності від температури відпускання майже однаковий. Якщо після

відпускання при 2000С зносостійкість сталі 36Г2СР трохи нижча за

зносостійкість сталі У8 (відповідно 152 і 186 хв/г), то з підвищенням

температури відпускання зносостійкість обох сталей зростає. Найбільш суттєво це

відбувається у сталі 36Г2СР, а у сталі У8 – не так інтенсивно: після

відпускання сталі 36Г2СР при 4000С її зносостійкість досягла 250

хв/г, а сталі У8 – тільки 215 хв/г.

Таблиця

2.Термін працездатності різальних ножів в залежності від режимів їх відпускання

|

Марка сталі ножа |

Працездатність різального ножа

(години) після відпускання його при температурах (0С) |

||

|

200 |

200+200 |

200+350 |

|

|

40Х |

6-8 |

10-12 |

10 |

|

У8 |

8-12 |

14-15 |

14-15 |

|

36Г2СР |

8-10 |

12-15 |

16-18 |

Подвійне

відпускання призводе до зростання зносостійкості у всіх досліджених сталях у

1,5-1.8 рази. Найменше зростання зносостійкості фіксується у сталі 40Х (1.5-1.6

рази), а найбільше – у сталі 36Г2СР (до 400 хв/г), трохи нижчу зносостійкість

має сталь У8 (370 хв/г). При цьому, слід відзначити, що в сталях 40Х і У8 після

всіх проведених режимів подвійного відпускання зносостійкість зберігається

приблизно на однаковому рівні (відповідно 156-160 хв/г та 367-370 хв/г). В той

же час зносостійкість сталі 36Г2СР хоча й не значно, але зростає від 390 хв/г

до 400 хв/г.

На підставі

цих даних було вибрано режим подвійного відпускання, який найбільше сприяє

росту зносостійкості даних сталей – це інтервал температур 300-4000С.

Тому для натуральних випробувань цукрові різальні ножі піддавали подвійному

відпусканню при температурі 200+3500С.

Результати

цих випробувань (табл..2) показали, що подвійне відпускання збільшує термін

працездатності всіх досліджених сталей, але на різну величину. Так, для сталі

40Х термін працездатності зростає у 1,3-1,5 рази; для сталі У8-у 1,5-1,8 рази;

для сталі 36Г2СР – майже у 2 рази. При цьому, найбільш сприятливим режим

подвійного відпускання для сталі 40Х становить 200+2000С; для сталі

36Г2СР – 200+3500С. Таке збільшення терміну працездатності різальних

можна пояснити тим, що подвійне відпускання призводе до більш однорідного

розподілу карбідів у структурі сталі та сприяє процесу сфероідізації цих

карбідів. В результаті значно знижується знос сталі.

Висновки

1.

Подвійне відпускання різальних ножів бурякорізального агрегату збільшує

термін їх працездатності (за рахунок підвищення зносостійкості) у 1,3-2 рази.

2.

Найбільший термін працездатності мають ножі, які виготовлені зі сталей У8

та 36Г2СР, при цьому перевагу має сталь 36Г2СР.

3.

Найсприятливішими режимами подвійного відпускання досліджених сталей, що

забезпечують найбільший термін працездатності, є такі: для сталі 40Х – 200+2000С;

для сталі У8 – 200+2000С та 200+3500С; для сталі 36Г2СР –

200+3500С.

Список літератури

1. Браташевський О.Ю.,

Полякова А.Г., Горбачова Л.В., Польотов В.А., Каплуновський В.О. Вплив

хімічного складу ножів бульдозерів і режимів термічної обробки на їх

зносостійкість. – Резание и инструмент в

технологических системах: Межд. Научно-технич. Сборник. – Харьков НТУ „ХПИ”,

2005 – Вып.68 – с.40-43.

2.

Браташевський О.Ю., Полякова А.Г., Горбачова Л.В., Польотов В.А.,

Каплуновський В.О. Термічна обробка різальних елементів землерийних машин. –

Вісник Харківського державного технічного університету сільського господарства,

вип.. 26, Харків: 2004 – с.305-308.

3.

Браташевський О.Ю., Полякова А.Г., Горбачова Л.В., Польотов В.А.

Прогресивна технологія термічної обробки різальних елементів

сільськогосподарських машин. Труды 5-й

международной научно-технической конференции, Харьков: ХНПК «ФЭД», 2002 –

с.427.