Технические

науки. Автоматизированные системы управления на производстве.

студент группы СУА-09м

Прищеп С.Н.

Донецкий национальный

технический университет, Украина

Синтез робастной системы управления

нажимными винтами универсального рельсобалочного прокатного стана с

использованием частотного метода

Прокатный

стан предназначен для формирования профилей прямоугольного сечения из нагретых

металлических заготовок – блюмов. Желаемый профиль обеспечивается с помощью

прокатных валков. Желаемая форма выдавливается из заготовки двумя парами

цилиндрических валков (по одной на каждую из геометрических осей), которые

перемещаются с помощью гидравлических приводов.

Задача

управления состоит в обеспечении постоянства толщины проката по обеим осям в

пределах заданных допусков. Отклонения в толщине профиля могут быть вызваны

двумя причинами: вариацией толщины и твердости заготовки; наличием

эксцентриситета прокатных валков.

Для того

чтобы уменьшить влияние этих возмущений, необходимо регулировать величину

зазора за счет введения контура обратной связи. Поскольку зазор между валками

измерить сложно, то вместо измерения толщины профиля измеряется сила нажатия

валков.

Отклонение

толщины заготовки от номинального моделируется возмущением в виде

"белого" шума wi, пропущенного через фильтр низких

частот с передаточной функцией [1]:

(1)

(1)

где KFi – коэффициент усиления; TFi –

постоянная времени.

Возмущение, связанное с

эксцентриситетом валков, – это функция, близкая к периодической, с частотой,

равной частоте вращения валков. Приемлемая модель – возмущенный

"белым" шумом we сигнал на выходе полосового

фильтра второго порядка с передаточной функцией [1]:

(2)

(2)

Передаточная

функция гидропривода имеет вид:

(3)

(3)

На основе

этих допущений можно построить

следующую структурную схему для модели прокатки по каждой координатной оси:

Рисунок 1 –

Структурная схема процесса прокатки по каждой оси х и у

Сила нажатия

валков - это комбинация силы, развиваемой гидравлическим приводом и возмущений,

вызываемых эксцентриситетом валков, а также отклонением толщины заготовки от

номинальной. Обращаясь к рисунку 1 можно отметить следующее: выходы f1 и f2 характеризуют отклонения силы нажатия валков от номинальной;

увеличение силы, развиваемой гидравлическим приводом, или силы, вызванной

эксцентриситетом валков, приводит к уменьшению зазора между валками; увеличение

толщины заготовки увеличивает этот зазор.

Стабилизация

размеров сечения проката, по своей сути, является многомерной задачей. Можно спроектировать регуляторы для каждой

оси, а затем замкнуть две одномерные системы, но только тогда, когда можно

пренебречь взаимовлиянием приводов по каждой оси. В действительности это не так, и необходимо учитывать такое взаимовлияние. Эта

взаимосвязь объясняется тем, что увеличение силы, развиваемой гидроприводом

вдоль оси х при сжатии материала, вызывает дополнительную силу

сопротивления на гидропривод по оси у. В результате уменьшается сила

нажатия валков и увеличивается размер профиля проката по оси у. В

структурной схеме (рис. 2) данная взаимосвязь учитывается введением

коэффициентов перекрестных связей между каналами gyx и gxy.

Рисунок 2 –

Структурная схема взаимовлияния процессов по осям х и у

Для решения

поставленной задачи необходимо синтезировать робастный регулятор, т.к. он менее

чувствителен к воздействию возмущений на объект управления. В данной статье

рассматривается синтез робастного

регулятора с использованием частотного метода,

основанный на операциях с частотными характеристиками систем.

Суть метода

заключается в том, что существующая система расширяется с помощью весовых

матриц W1, W2, W3

(рис. 3), зависящих от частоты, так, что она включает в себя уравнения этих

матриц как дополнительные фазовые координаты [2].

Рисунок 3 – Структурная

схема системы для синтеза робастного регулятора

В дальнейшем

ищется регулятор такой, чтобы минимизировать норму ![]() . При этом для

парирования возмущений необходимо иметь малую ошибку

. При этом для

парирования возмущений необходимо иметь малую ошибку ![]() в диапазоне низких

частот, а для обеспечения устойчивости и подавления высокочастотных помех

желательно иметь малое значение

в диапазоне низких

частот, а для обеспечения устойчивости и подавления высокочастотных помех

желательно иметь малое значение ![]() в высокочастотном

диапазоне. Для этого нужно ошибку

в высокочастотном

диапазоне. Для этого нужно ошибку ![]() в диапазоне низких

частот «взвешивать» с большим весом, чем при высоких частотах, т.е амплитуда

частотной характеристики W1 должна уменьшаться с

ростом частоты. Напротив, амплитуда частотной характеристики W3

должна увеличиваться при увеличении частоты. Что касается частотной

характеристики W2, то она может оказаться полезной для

ограничения мощности управления, а также как параметр, настраиваемый для

регулирования быстродействия. Кроме того, в некоторых случаях введение W2

необходимо, чтобы рассматриваемая задача имела решение. При этом можно

ограничиться простейшим выбором W2=

в диапазоне низких

частот «взвешивать» с большим весом, чем при высоких частотах, т.е амплитуда

частотной характеристики W1 должна уменьшаться с

ростом частоты. Напротив, амплитуда частотной характеристики W3

должна увеличиваться при увеличении частоты. Что касается частотной

характеристики W2, то она может оказаться полезной для

ограничения мощности управления, а также как параметр, настраиваемый для

регулирования быстродействия. Кроме того, в некоторых случаях введение W2

необходимо, чтобы рассматриваемая задача имела решение. При этом можно

ограничиться простейшим выбором W2=![]() , где

, где

![]() - малая величина, I –

единичная матрица соответствующего размера.

- малая величина, I –

единичная матрица соответствующего размера.

Все

требования к системе по ослаблению возмущений и обеспечению запаса устойчивости

сводятся к следующему условию:

![]() , (4)

, (4)

где  –

так называемая функция стоимости смешанной

чувствительности.

–

так называемая функция стоимости смешанной

чувствительности.

Для решения

задачи минимизации нормы ![]() (

(![]() используется метод

двух уравнений Риккати.

используется метод

двух уравнений Риккати.

Для системы

управления нажимными винтами рельсобалочного прокатного стана выбираются

следующие весовые функции:

Весовая

частотная функция W1 принимается в виде:

![]() . (5)

. (5)

Для

исследуемой системы можно обойтись без весовой частотной функции W2,

поэтому принимаем ее равной 0.

Весовая

частотная функция W3 принимается в виде:

, (6)

, (6)

где К – настраиваемый коэффициент.

Смоделировав

систему и данный метод синтеза робастного регулятора в пакете прикладных программ

Matlab, получили следующие результаты:

Минимально

возможное значение уровня толерантности (критерия робастности) γ=0.08.

Уравнения

полученного робастного регулятора (матрицы A,

B, C, D) имеют вид:

(7)

(8)

(9)

![]()

(10)

![]()

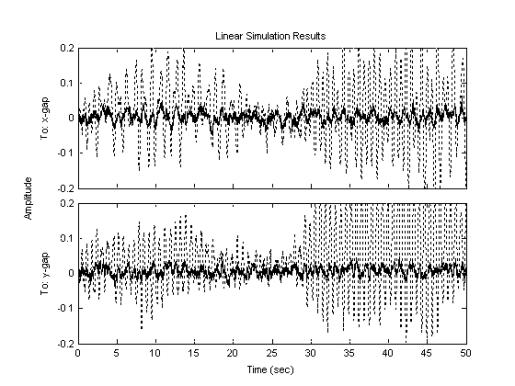

Для проверки работы синтезированного

регулятора путем

моделирования определяется реакция разомкнутой системы (без регулятора; пунктирная линия на рис. 4) и замкнутой системы (с

робастным регулятором; сплошная

линия) на

возмущения.

Как видно из

графика синтезированный робастный регулятор уменьшает отклонение толщины

профиля примерно в четыре раза, что свидетельствует о целесообразности его

применения в промышленности.

Рисунок 4 – Отклонение

толщины заготовки по осям х и у

Вывод: В

данной статье описан процесс синтеза робастной системы управления нажимными

винтами универсального рельсобалочного прокатного стана с использованием частотного

метода; полученные результаты, в

часности уменьшение отклонения

толщины профиля примерно в четыре раза, говорят об эффективности

использования робастных регуляторов.

Перечень ссылок

1. Медведев

B.C., Потемкин

В.Г. Control System Toolbox. Matlab 5 для студентов / Под ред. В.Г. Потемкина

– М.: Диалог-МИФИ, 1999.– 228 с.

2. Перельмутер В.М. Пакеты расширения Matlab.

Control System Toolbox Robust Control Toolbox – М.:СОЛОН-ПРЕСС, 2008. – 224с.

3. Методы классической и

современной теории автоматического управления – Т.3: Методы современной теории

автоматического управления. / Под ред. Н.Д. Егупова. – М.: Изд-во МГТУ им. Н.Э.

Баумана, 2000. – 748 с.