магистрант Федоренко А.Н., асс. каф. АТ Батыр С.С.

Донецкий Национальный Технический Университет, Украина

Построение натурной модели стенда

для восстановления неизмеряемых параметров подвижного механического

объекта

Постановка задачи. Для восстановления

неизмеряемых параметров подвижного механического объекта чаще всего

используются наблюдатели состояния. Однако проверить достоверность результатов

и качество работы системы можно только при работе с реальным объектом.

Существующие решения. Специализированные

исследовательские стенды для отладки программного обеспечения систем управления

с учетом особенностей кинематических связей между компонентами и внешних

воздействий при перемещении рабочего механизма производятся многими

электротехническими фирмами. Однако стоимость таких стендов многократно

превышает стоимость комплектующих самого стенда.

Цель работы. Разработка натурной модели

стенда для восстановления неизмеряемых параметров подвижного механического

объекта, выбор аппаратной составляющей стенда.

В качестве объекта предложено использовать

неустойчивый маятник, расположенный на подвижной платформе (рис. 1), где F – сила,

действующая на платформу; М – масса

платформы; L – длина стержня маятника; m – масса

маятника;  - угол отклонения

маятника. Воздействие силы F приводит в движение платформу. Отклонения маятника

происходят в вертикальной плоскости. Ось вращения маятника расположена

горизонтально и закреплена на платформе. Система стабилизации маятника в данном

материале не рассматривается

- угол отклонения

маятника. Воздействие силы F приводит в движение платформу. Отклонения маятника

происходят в вертикальной плоскости. Ось вращения маятника расположена

горизонтально и закреплена на платформе. Система стабилизации маятника в данном

материале не рассматривается

Рисунок 1 – Подвижная

платформа с неустойчивым маятником

Для реализации данного объекта в виде

физической системы принято решение поместить платформу на рельсы, что обеспечит

движение только в горизонтальной плоскости в двух направлениях. В качестве

действующей на платформу силы выбран двигатель постоянного тока.

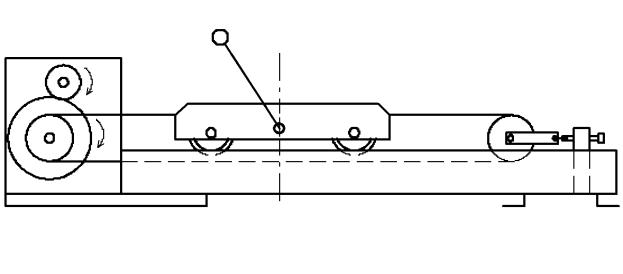

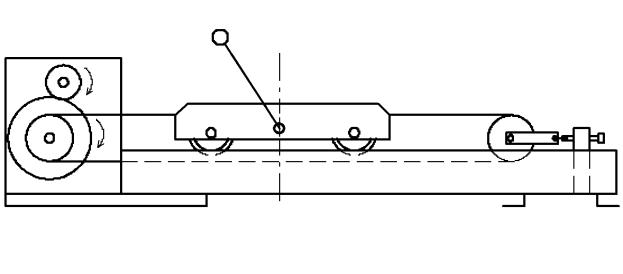

Таким образом, принцип работы заключается

в следующем (рис. 2). Электродвигатель 1

вращательного движения с моментом инерции  через одноступенчатый

редуктор с парой шестерен 2 и 3 приводит во вращение ролик 4 с угловой скоростью

через одноступенчатый

редуктор с парой шестерен 2 и 3 приводит во вращение ролик 4 с угловой скоростью  . Посредством троса 8,

через ролик 5 приводится в движение

платформа 6 массой М с установленным на ней маятником 7 массой m и длиной стержня L. При движении маятник отклоняется на угол

. Посредством троса 8,

через ролик 5 приводится в движение

платформа 6 массой М с установленным на ней маятником 7 массой m и длиной стержня L. При движении маятник отклоняется на угол  .

.

Рисунок 2 – Структура системы «платформа с

неустойчивым маятником»

|

|

В качестве привода выбран двигатель

постоянного тока ДПМ 30Н2-04 с напряжением питания  и потреблением тока

не более

и потреблением тока

не более  . Масса платформы -

. Масса платформы -  , а масса маятника -

0,08 кг. Приводной трос пропущен через ролик 4 с внешним диаметром –

, а масса маятника -

0,08 кг. Приводной трос пропущен через ролик 4 с внешним диаметром –  40мм и ролик 5 с внешним диаметром –

40мм и ролик 5 с внешним диаметром –  36мм. Перемещается

платформа по рельсам длиной 2270мм.

Передача крутящего момента от двигателя осуществляется через редуктор

понижающего действия, состоящего из шестерни 2 диаметром

36мм. Перемещается

платформа по рельсам длиной 2270мм.

Передача крутящего момента от двигателя осуществляется через редуктор

понижающего действия, состоящего из шестерни 2 диаметром  12мм (установлена

на валу двигателя) и шестерни 3 –

диаметром

12мм (установлена

на валу двигателя) и шестерни 3 –

диаметром  64мм.

64мм.

На начальном этапе проектирования стенда

разработана структурная схема системы восстановления параметров (рис. 3). В

качестве измеряемых параметров принят ток и напряжение на обмотках двигателя. Для измерения этих

параметров используются датчики тока Дт и напряжения Дн.

Рисунок

3 – Структурная схема системы

Для нормирования

уровней сигналы с датчиков пропускаются через схему согласования уровней (ССУ).

С целью обеспечения возможности последующей обработки, сигнал с каждого датчика

преобразовывается из аналоговой формы в дискретную посредством

аналого-цифрового преобразователя (АЦП). Сигналы очищаются от помех цифровым

фильтром промежуточной частоты (ЦФПЧ). После фильтрации сигнал поступает для

обработки в расчетный блок (РБ), который выполняет операции по восстановлению

параметров движения и полученный результат выдает на блок индикации данных

(БИД), а также отправляет на ПК посредством блока связи с компьютером (БСК). В

задачи РБ входит также определение и индикация режима работы системы.

Программа на ПК

обрабатывает полученные данные и строит графики изменения тока и напряжения на

обмотках двигателя, а также изменения перемещения платформы во времени. Это

позволяет наглядно оценивать работу системы, что упрощает процесс принятия

решений по улучшению ее работы.

На основе

полученной структурной схемы произведен выбор компонентов системы. В качестве

основного элемента обработки данных выбран микроконтроллер, что позволяет

обеспечить высокую скорость работы системы. Поэтому функции РБ и ЦФПЧ возложены

на микроконтроллер (МК). В качестве МК выбран контроллер общего назначения

ATMega 8535 производства фирмы Atmel. Подробная информация о МК содержится на

сайте производителя[1].

В качестве

дисплея выбран ЖКИ модуль SC1602B производства фирмы

Epson основанный на контроллере HD44780. Использование контроллера

HD44780 производства фирмы Hitachi позволяет минимизировать

количество элементов, необходимых для работы ЖКИ модуля, поскольку дает

возможность прямого подключения к МК при использовании ТТЛ-совместимых

логических уровней.

Датчик

напряжения, как таковой, применять нецелесообразно, поскольку есть возможность

непосредственного измерения напряжения на обмотках

двигателя при помощи встроенного в МК АЦП. А вот возможность прямого измерения

силы тока отсутствует. Существует множество методов измерения тока, однако

датчики на эффекте Холла (открытого типа и компенсационные) представляют

наиболее распространенную на сегодняшний день группу устройств измерения тока.

К их главным достоинствам следует отнести отсутствие вносимых с систему потерь

мощности (и как следствие, выделение теплоты), хорошую электрическую изоляцию,

широкий диапазон частот и возможность измерения постоянных токов. Исходя из

вышесказанного, в качестве датчика тока выбран датчик ACS704ELC-005 производства фирмы Allegro, предназначенный для измерения тока в диапазоне ±5А

[2].

Для

организации связи МК с ПК используется последовательный интерфейс RS-232C. Со

стороны МК приемопередатчиком является встроенный модуль USART (The Universal

Synchronous and Asynchronous serial Receiver and Transmitter), а со стороны ПК

– последовательный COM-порт.

Поскольку на выходе модуля USART уровень сигнала соответствует ТТЛ-логике, а

стандарт RS-232C предусматривает иные уровни сигнала, возникает необходимость

согласования данных сигналов. Для этой цели воспользуемся микросхемой MAX-232

производства фирмы MAXIM.

Модуль имеет малое энергопотребление (около 5мкВт), для работы требует наличие

источника питания постоянного тока +5В и может подключаться напрямую к МК [3].

Выводы. Разработана

натурная модель стенда для восстановления неизмеряемых параметров подвижного

механического объекта. Выбрана элементная база для реализации системы

восстановления неизмеряемых параметров. Дальнейший процесс разработки стенда

заключается в синтезе наблюдателя состояния и написании программного

обеспечения.

Литература:

1. http://www.atmel.com

2.

Datasheet. Allegro ACS704ELC-005, Hall Effect-Based Linear Current

Sensor IC with Voltage Isolation

3.

Datasheet.

MAX232, Dual EIA-232 Drivers/Receivers

![]() - угол отклонения

маятника. Воздействие силы F приводит в движение платформу. Отклонения маятника

происходят в вертикальной плоскости. Ось вращения маятника расположена

горизонтально и закреплена на платформе. Система стабилизации маятника в данном

материале не рассматривается

- угол отклонения

маятника. Воздействие силы F приводит в движение платформу. Отклонения маятника

происходят в вертикальной плоскости. Ось вращения маятника расположена

горизонтально и закреплена на платформе. Система стабилизации маятника в данном

материале не рассматривается

![]() через одноступенчатый

редуктор с парой шестерен 2 и 3 приводит во вращение ролик 4 с угловой скоростью

через одноступенчатый

редуктор с парой шестерен 2 и 3 приводит во вращение ролик 4 с угловой скоростью ![]() . Посредством троса 8,

через ролик 5 приводится в движение

платформа 6 массой М с установленным на ней маятником 7 массой m и длиной стержня L. При движении маятник отклоняется на угол

. Посредством троса 8,

через ролик 5 приводится в движение

платформа 6 массой М с установленным на ней маятником 7 массой m и длиной стержня L. При движении маятник отклоняется на угол ![]() .

. ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() и потреблением тока

не более

и потреблением тока

не более ![]() . Масса платформы -

. Масса платформы - ![]() , а масса маятника -

0,08 кг. Приводной трос пропущен через ролик 4 с внешним диаметром –

, а масса маятника -

0,08 кг. Приводной трос пропущен через ролик 4 с внешним диаметром – ![]() 40мм и ролик 5 с внешним диаметром –

40мм и ролик 5 с внешним диаметром – ![]() 36мм. Перемещается

платформа по рельсам длиной 2270мм.

Передача крутящего момента от двигателя осуществляется через редуктор

понижающего действия, состоящего из шестерни 2 диаметром

36мм. Перемещается

платформа по рельсам длиной 2270мм.

Передача крутящего момента от двигателя осуществляется через редуктор

понижающего действия, состоящего из шестерни 2 диаметром ![]() 12мм (установлена

на валу двигателя) и шестерни 3 –

диаметром

12мм (установлена

на валу двигателя) и шестерни 3 –

диаметром ![]() 64мм.

64мм.