К.т.н. Малафеев

Ю.М., Кирсанов А.О.

Национальный технический университет Украини «КПИ», г. Киев

Силовые зависимости при тонком

точении сплава 50Н

Сплав 50Н относится к группе пермаллоев с высокой магнитной проницаемостью и повышенной индукцией

насыщения. Эти пермаллои предназначены для работы в постоянных и переменных

полях с широким диапазоном частот без подмагничевания или с подмагничиванием

слабыми постоянными полями. Пермаллой 50Н производят в виде горячекатаных листов толщиной 3 – 22 мм и прутков диаметром

80 – 100 мм.

При изготовлении

деталей из магнитномягких материалов применяют

различные технологические процессы, режимы которых оказывают существенное

влияние на магнитные свойства [2,3,4,10,13,14] т. к. при этом формируется

качество поверхностного слоя (остаточные напряжения, наклеп). Для устранения

нежелательных изменений магнитных свойств обычно предусматривают дополнительные

промежуточные операции отжига. Они востанавливают магнитные свойства, но снижают точностные характеристики обрабатываемых деталей. Поэтому, на

завершающем этапе механической обработки должны быть предусмотренны финишные

операции (тонкое точение шлифование, доводка).

В результате анализа

литературных данных было установлено, что на заводах редко применяют на

финишных операциях лезвийную обработку деталей из пермаллоевых сплавов. Однако, встречаются данные о принципиальной возможности замены шлифования

лезвийной обработкой, которая повышает производительность труда. Так в работах

[13, 14] сделаны попытки оптимизации лезвийной

и абразивной обработок пермаллоевого сплава 50Н.

В работе [14],

рассмотренны вопросы обработки магнитопроводов из пермаллоя 50Н. Здесь операция

шлифования исключена и заменена чистовым точением с последующим обкатыванием

шаром. Приимущества этого процесса по сравнению со шлифованием следующие:

1. Повышаются

магнитные свойства магнитопроводов.

2. Возрастает

точность обработки деталей на один квалитет.

3. Увеличивается

производительность обработки в 3…4 раза.

4. Простота

осуществления, стабильность показателей и надежность процесса обкатывания дают

возможность применять его в условиях любого приборостоительного завода.

Однко, данный

технологический процесс апробирован на магнитопроводах, набранных из пластин

пермаллоя 50Н, а для сплошных магнитопроводов аналогичные исследования не

проводились.

Анализ литературных,

производственных и патентных данных позволил установить следующее:

1. Во многих

отраслях промышленности широкое применение находят всевозможные магнитопроводы

и элементы магнитных цепей различных конструкций, как цельные так и наборные из

пермаллоевых сплавов.

2. Огромное влияние

на эксплуатационные параметры изделий оказывает механическая обработка, которая

значительно снижает магнитные характеристики пермаллоев.

3. Влияние

технологических факторов на магнитные характеристики изделий из пермаллоев

изучено недостаточно.

4. Отжиг изделий

может частично или полностью восстановить их свойства. Однако, применение

повторного отжига не всегда возможно из-за конструктивных или технологических

соображений.

5. Нет рекомендаций

по выбору марки инструментального материала, СОЖ, оптимальных режимов резания

при обработке изделий из пермаллоевых сплавов.

6. В литературе не

приводятся данные о влиянии износа режущего инструмента на магнитные

характеристики. Хотя известно, что с увеличением износа инструмента будет

увеличиваться сила резания и температура в зоне контакта инструмента и

обрабатываемого материала.

Обзор литературных, патентных и

производственных данных по вопросам механической обработки позволил установить,

что магнитные свойства деталей из пермаллоевых сплавов можно восстановить

полностью в процессе их отжига в вакууме или среде нейтрального газа. Однако,

при этом из-за коробления ухудшаются точностные и качественные характеристики

обрабатываемых поверхностей. Поэтому в технологических процессах необходимо

предусматривать после термической обработки чистовую механическую обработку

деталий, которая не должна оказывать существенного влияния на изменение

магнитных параметров обрабатываемого материала. Полное отсутствие в литературе

рекомендаций по технологическим

параметрам чистовой механической обработки требует исследования по

технологическому обеспечению качества деталей из сплава 50Н при чистовом точении.

Целью данного

исследования является

разработка технологического процесса чистового точения пермаллоевых сплавов,

обеспечивающего требуемую точность и качество обработанных повехностей. Поэтому

нам необходимо исследовать влияние марки инструментального материала, СОЖ,

геометрии режущего инструмента, установить силовые зависимости при тонком

точении сплава 50Н.

Рекомендации, приводимые в литературе [13],

по выбору инструментавльного материала при точении пермаллоевых сплавов

предполагают использование быстрорежущей стали Р18 и твердого сплава ТI5K6.

В других источниках [6, 7] при обработке сплавов на никелевой основе

рекомендуются сплавы ВК8, ВК6, ВК3. Однако, выбор этот ни чем не обоснован,

поэтому в качестве исследуемых материалов были выбраны твердые сплавы,

безвольфрамовые твердые сплавы, минералокерамика групп “Р”,”М” и ”К” по

международной классификации ISO, рекомендуемые для

получистового и чистового точения.

Из анализа полученных

экспериментальных данных было установлено,

что лучшие результаты показали представители группы безвольфрамовых твердых

сплавов. Это сплавы ТМ1, ТН20 и КНТ16, которые исследовались в

дальнейшем с целью уточнения марки инструментального материала. При испытаниях инструментальные материалы оценивались по величине падения максимальной магнитной

проницаемости Δμmax, %, обрабатываемого

сплава, как основной характеристики, дающей количественную оценку потерь

магнитных свойств. Результаты эксперимента наглядно показывают, что с

увеличением в инструменте процентного содержания карбидов вольфрама

увеличивается величина падения максимальной магнитной проницаемости. В качестве

инструментального материала был взят безвольфрамовый твердый сплав КНТ16,

показавший минимальное снижение магнитных свойств сплава 50Н.

Лучше всего себя

зарекомендовали синтетические и полусинтетические СОЖ на водной основе

Аквол10М, Аквол11 и Аквол14, которые могут быть рекомендованны для лезвийной

обработки пермаллоев.

В качестве исследуемых факторов были

выбраны скорсть резания V м/мин, подача S мм/об,

глубина резания t мм, а также величина износа

резца по задней поверхности hз мм. Были

выбраны следующие уровни скорости резания и подачи: скорость резания 100; 200;

300 (м/мин), подача 0,025; 0,0875; 0,15 (мм/об). Известно, что глубина резания

при чистовом и тонком точении составляет не более 0,1…0,5 мм.

Необходимо отметить что влияние износа

инструмента hз существенно и превышение его свыше 0,15

мм влечет за собой резкое ухудшение магнитных свойств. Поэтому нами были

выбраны следующие уровни глубины резания и износа: глубина резания – 0,1; 0,2;

0,3 (мм), износ инструмента по задней поверхности – 0,05; 0,1; 0,15 (мм).

В процессе механической обработки

происходит упрочнение (наклеп) поверхностного слоя под действием сил резания,

одновременно происходит разупрочнение (возврат) металла за счет температур,

развиваемых в зоне резания [9,12]. Поэтому, зависимость сил резания от режимов

резания является важной характеристикой процесса механической обработки, тесно

связанной с микротвердостью и степенью наклепа и требующей изучения. Поэтому, с

целью их определения был реализован план второго порядка В4.

Обработка експерементальных данных

позволила получить следующие математические модели (1, 2), описывающие влияние

режимов резания и износа на составляющие сил резания.

(1)

(1)

(2)

(2)

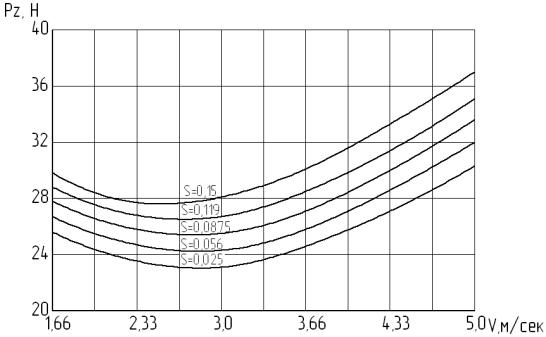

Полученные

математические модели дают возможность определять искомую величину в

зависимости от заданных параметров режима резания и величины износа

инструмента. На рис. 1 показано влияние режима резания на силу Pz при тонком

точении сплава 50Н с глубиной резания t=0,1 мм и

величиной износа hз=0,05мм.

Рис. 1 Влияние режима резания

на силу PZ при точении

сплава 50Н

(t=0,1 мм; hЗ=0,05) мм

Статистический анализ моделей дает

возможность сделать следующие выводы:

1. Воспроизводимость результатов

експеримента высокая.

2. При проверке гипотезы об

адекватности полученных математических моделей выяснилось, что эти модели

адекватно описывают експерементальные данные.

3. На величину составляющих сил

резания (Pz, Py) в большей степени влияют подача S,

глубина резания t , величина износа hз и в меньшей степени –

скорость резания V. Это можно объяснить тем, что с увеличением подачи S

и глубины резания t будет

возрастать длинна режущей кромки, участвующей в резании и площадь сечения

срезаемого слоя, что несомненно, будет вызывать возрастание составляющих силы

резания. Очевидно, что величина износа инструмента также будет оказывать

существенное влияние на составляющие силы резания, т.к. при этом возрастает

площадь контакта инструмента с обрабатываемой поверхностью. Увеличение глубины

резания, способствуя увеличению составляющих силы резания, будет увеличивать и

микротвердость.

Все это не противоречит общепринятым

представлениям и хорошо согласуется с теоретическими положениями теории резания

металлов и результатами экспериментов других исследователей

[1,5,6,7,8,9,11,12].

Литература:

1. Бобров В.Ф. Основы теории резания металлов. – М.:

Машиностроение,

1975. – 344

с.

2. Гавриш А.П. Финишная алмазно-абразивная обработка магнитных

материалов. – Киев: Выща школа, 1983. – 64 с.

3. Гавриш А.П. Шлифование и доводка магнитных материалов. – Л.:

Машиностроение, 1985. – 117 с.

4. Горохов В.А. Прецизионная обработка прерывистых поверхностей

магнитопроводов // Интенсификация процессов механической обработки. – Киев:

Знание, 1973. с. 67-68.

5. Лоладзе Т.Н. Прочность и износостойкость режущего инструмента.

– М.: Машиностроение, 1982. – 320 с.

6. Макаров А.Д., Мухин В.С., Шустер Л.Ш. Износ инструмента,

качество и долговечность деталей из авиационных материалов. – Уфа, 1974. –

371с.

7. Макаров А.Д. Оптимизация процессов резания. – М.:

Машиностроение, 1976. – 278 с.

8. Маталин А.А. Новые направления развития технологии чистовой

обработки. – Киев: Техника, 1972. –

136 с.

9. Маталин А.А. Технология механической обработки. – Л.:

Машиностроение, 1977. – 462 с.

10. Пчелинцев В.А. Обрабатываемость резанием технически чистого

железа // Вестник машиностроения. – 1976. – №14. с. 43-44.

11. Талантов Н.В., Дудкин М.Е. Исследование диффузных процессов

при обработке сталей твердосплавным инструментом // Технология машиностроения и

автоматизация производственных процессов. – Волгоград: ВПИ, 1978. – с. 79-91.

12. Талантов Н.В. Физические основы процесса резания // Физические

процессы при резании металлов. – Волгоград, 1984. – с. 3-37.

13. Хрульков В.А. Механическая обработка изделий из магнитных

материалов. – М.: Машиностроение, 1966. – 163 с.

14. Шнейдер Ю.Г. Влияние механической обработки на магнитные

характеристики электрических машин некоторых типов // Электротехника. – 1966. -

№10. – с. 10-12.