студ.

Проскуряков В.И., д.т.н., проф. Родионов И.В., к.т.н., доц. Кошуро В.А.

Саратовский государственный технический

университет имени Гагарина Ю.А., Россия

Исследование

микротвердости термооксидированной поверхности тантала

Исследования

выполнены при финансовой поддержке Минобрнауки РФ в

рамках государственного задания образовательным организациям высшего

образования, подведомственным Минобрнауки РФ (проект № 11.1943.2017/ПЧ)

Введение

Тантал относится к пластичным металлам, обладающим высокой

температурой плавления (более 3000 °С) и

повышенной стойкостью к действию соляной, серной, азотной и других кислот.

Тантал имеет высокую коррозионную стойкость, благодаря чему широко используется

как биосовместимый материал, способный приживляться в организме, не вызывая раздражений

и выраженных иммунных реакций окружающих тканей. Из тантала изготавливают пластины,

которые используются при повреждениях черепа и костей челюстно-лицевой области.

Танталовыми скрепками надежно соединяют кровеносные сосуды [1]. Из тантала изготавливают компоненты

электровакуумных и электротехнических приборов, например, конденсаторы [2].

Однако вследствие износа, коррозии, эрозии и в

результате механических повреждений поверхностный слой этого металлического

материала разрушается и изделие теряет свои заданные эксплуатационные

характеристики. Существует довольно много технологических средств повышения твердости

и износостойкости поверхности конструкционных металлических материалов. Это, например,

легирование упрочняющими добавками, механический наклеп, закалка, дисперсионное

твердение, лазерное модифицирование и т.д. Для увеличения ресурса работы

изделий требуется улучшение их механических и физико-химических свойств, чего

зачастую позволяет добиться поверхностное упрочнение материала путем создания специальных

покрытий.

Известно, что оксидирование металлов и их

сплавов является широко распространенным и эффективным методом получения

защитных, износостойких, диэлектрических и других функциональных покрытий с

важнейшими эксплуатационными характеристиками [3, 4]. Оксидные покрытия

значительно увеличивают срок службы различных металлоизделий в условиях трения,

химической и электрохимической коррозии, воздействия высоких температур, механических

нагрузок [5].

В результате анализа научно-технической

литературы были выделены следующие широко известные технологические процессы

оксидирования, позволяющие формировать на тантале высокопрочные и защитные

покрытия:

- электрохимические процессы, с помощью

которых формируются тонкие оксидные покрытия в хлоридно-нитратном расплаве при

температуре 556,85 °С. Изменяя состав электролита, температуру

оксидирования и плотность анодного тока, можно получать либо плотные защитные

покрытия на тантале, либо оксидные порошки с размерами от 50 до 200 нм [6].

- плазменные процессы, предусматривающие

электролитическое окисление (ПЭО). С их помощью можно получить на тантале и

других металлах и сплавах оксидные покрытия толщиной от 1-100 мкм с повышенной

микротвердостью и высокими диэлектрическими свойствами. В качестве электролита

используется 12-вольфрамосиликатный раствор (H4SiW12O40). Получаемые вольфрамсодержащие

оксидные слои на тантале обладают хорошей теплопроводностью, твердостью,

сопротивлением высоким температурам и износу.

- газотермические процессы, позволяющие

получать на поверхности ряда металлов (титан, цирконий, тантал) оксидные

соединения в виде пленок и покрытий различной морфологической гетерогенности [5].

Из рассмотренных технологических решений метод

газотермического оксидирования характеризуется относительной простотой

реализации технологического процесса и возможностью варьирования целого

комплекса свойств покрытий в широком диапазоне значений.

Наиболее распространенными способами

газотермического оксидирования являются воздушно-термическое и паротермическое

оксидирование, предполагающие использование в качестве реакционной

технологической среды воздуха и перегретого водяного пара соответственно [5].

При воздушно-термическом оксидировании образование покрытия происходит за счет

взаимодействия металлической основы с кислородом воздуха при определенной температуре

в нагревательном устройстве – электропечи. В результате такого реакционного

взаимодействия на обрабатываемой поверхности формируются металлооксидные

соединения в виде поликристаллических гетерофазных покрытий. Данные покрытия

характеризуются высокими значениями физико-химических и механических свойств, а

также повышенными антикоррозионными свойствами. Кроме того, возможно получение

покрытий с различной поверхностной и объемной структурой оксидов [5].

Воздушно-термическое оксидирование

металлов и их сплавов осуществляется в нагревательных устройствах,

представляющих электропечи сопротивления со свободным доступом воздуха в

рабочий объем печи [5].

В настоящее время исследований, посвященных

процессу газотермического оксидирования тантала, недостаточно для установления

влияния параметров режимов обработки на характеристики прочности поверхности. Поэтому

выполнение исследований в этой области позволит выявить новые перспективные

возможности применения технологии воздушно-термического оксидирования для

упрочнения поверхности тантала с определением закономерностей изменения

микротвердости получаемых термооксидных слоев.

В этой связи целью

работы являлось исследование влияния режимов воздушно-термического оксидирования тантала на

микротвердость формируемых оксидных покрытий.

Методика экспериментальных исследований и обсуждение

полученных результатов

В исследованиях использовали плоские образцы из

тантала марки ТВЧ размерами 10×10×1 мм. Одна сторона образцов

предварительно подвергалась абразивно-струйной обработке (АСО), а другая – шлифовке

(Ш) с использованием влагостойкой наждачной бумагой зернистостью от Р600 до

Р3000 (ISO-6344).

От технологических загрязнений образцы очищали методом

ультразвуковой очистки в УЗ ванне типа «Кристал-2.5» последовательно в водных

растворах ПАВ и этилового спирта в течение 20 минут. После очистки образцы сушили

в муфельной печи «СНОЛ» при температуре 50 °С в течение 30 минут.

Измерение микротвердости проводили на микротвердомере

ПМТ-3М согласно ГОСТ 9450-76.

Для получения оксидного покрытия предварительно подготовленные

образцы подвергали воздушно-термическому оксидированию в лабораторной трубчатой

электропечи сопротивления при

температурах 400, 500 и 600 °С и выдержке 1, 2 и 3 часа при каждой выбранной

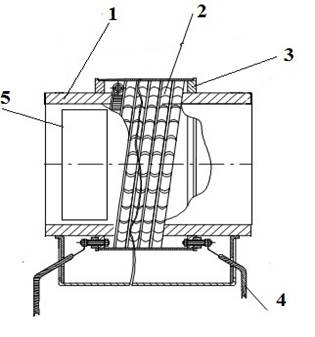

температуре (рис. 1).

Рис. 1. Лабораторная трубчатая

электропечь: 1- керамическая камера оксидирования; 2 - нагревательный элемент;

3 - теплозащитный кожух; 4 - токоподводы к источнику питания; 5 - образец

Образцы 5 из тантала помещали в керамическую

цилиндрическую камеру оксидирования 1, на внешней поверхности которой размещен

нагревательный спиральный элемент 2 на

основе нихрома, подключенный к источнику питания через токоподводы 4 (рис. 1).

В целях безопасности и снижения тепловых потерь в рабочей зоне печи нагревательный

элемент 2 располагается в защитном теплоизоляционном кожухе 3.

Образцы подвергали бесступенчатому нагреву в воздушной

атмосфере при давлении 0,1±0,01 МПа до температур 400, 500 и 600 ºC с

последующей выдержкой в течение 1, 2 и 3 часов при каждой заданной температуре.

В результате термического модифицирования на поверхности образцов создавалось оксидное

покрытие различной толщины и структуры.

Результаты исследований показали, что микротвердость

поверхности танталовых образцов значительно увеличивается после процесса

термического оксидирования с 1,7±0,5 ГПа до 21,4±0,5 ГПа (табл.).

Таблица

Результаты

среднестатистических значений микротвердости образцов тантала, полученных

воздушно-термическим оксидированием при различных режимах

|

№

пп. |

Образец |

Режим

оксидирования |

HVср |

Микротвердость, ГПа |

|

|

T°, C |

τ, ч. |

||||

|

1.

|

Контрольный Ш |

- |

- |

178 |

1,7 |

|

2.

|

Контрольный АСО |

- |

- |

401 |

3,9 |

|

3.

|

АСО |

400 |

1 |

1023 |

10,03 |

|

4.

|

Ш |

400 |

1 |

543 |

5,3 |

|

5.

|

АСО |

400 |

2 |

1131 |

11,0 |

|

6.

|

Ш |

400 |

2 |

405 |

3,97 |

|

7.

|

АСО |

400 |

3 |

1675 |

16,4 |

|

8.

|

Ш |

400 |

3 |

1168 |

11,4 |

|

9.

|

АСО |

500 |

1 |

2025 |

19,8 |

|

10.

|

Ш |

500 |

1 |

1356 |

13,29 |

|

11.

|

АСО |

500 |

2 |

1446 |

14,18 |

|

12.

|

Ш |

500 |

2 |

900 |

8,83 |

|

13.

|

АСО |

500 |

3 |

2183 |

21,4 |

|

14.

|

Ш |

500 |

3 |

938 |

9,20 |

|

15.

|

АСО |

600 |

1 |

1659 |

16,27 |

|

16.

|

Ш |

600 |

1 |

1196 |

11,73 |

|

17.

|

АСО |

600 |

2 |

1426 |

13,97 |

|

18.

|

Ш |

600 |

2 |

1147 |

11,25 |

|

19.

|

АСО |

600 |

3 |

1422 |

13,95 |

|

20.

|

Ш |

600 |

3 |

933 |

9,74 |

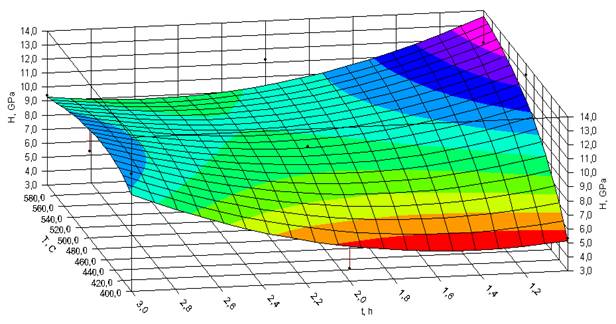

На основе

полученных экспериментальных результатов измерения микротвердости покрытий

построены эмпирические модели зависимости этого показателя от температуры и продолжительности

воздушно-термического оксидирования.

Согласно

проведенному моделированию, микротвердость оксидированных танталовых образцов,

предварительно прошедших абразивно-струйную обработку поверхности, имеет наибольшие

значения при продолжительности оксидирования 2,6-3 ч и температуре от 500 до

550 oС, а наименьшие значения – при продолжительности 1-2,2 ч и температуре

400 oС (рис. 2).

Рис. 2. Зависимость микротвердости

оксидных покрытий, полученных на предварительно обработанных абразивно-струйным

методом поверхностях тантала, от режимов

воздушно-термического оксидирования

Уравнением этой модели является следующее выражение:

Y = a+b×ln(x1)+c×x2+d×ln(x1) 2+e×x22+f×ln(x1)×x2,

где: x1 – температура оксидирования (T, oС); x2 – продолжительность

обработки (t, h); латинские буквы обозначают

весовые коэффициенты уравнения (a = -4624,46; b= 1475,07; c = 54,34; d = -116,89; e = 3,28; f = -10,72).

Из эмпирической модели для оксидированных образцов

тантала, поверхность которых предварительно подвергалась шлифованию, видно, что

максимальное значение микротвердость принимает при продолжительности нагрева от

1 до 1,2 часов и температуре 500-550 oС, а свое минимальное значение

– при продолжительности от 1 до 2 часов и температуре 400-460 oС (рис.

3).

Рис. 3. Зависимость микротвердости

оксидных покрытий, полученных на предварительно обработанных точением и шлифованием поверхностях тантала, от режимов

воздушно-термического оксидирования

Уравнением этой модели является следующее выражение:

Y = a+b/x1+c×x2+d/x12+e×x22+f×x2/x1,

где весовые коэффициенты уравнения равны a = 18,05; b= 14274,38;

c = -

19,48; d = -7160000,00; e = 2,06; f = 5439,47.

Из полученных результатов следует, что предложенный

способ позволяет формировать оксидные покрытия на предварительно обработанном

методом АСО тантале с величиной микротвердости до 21,4±0,5 ГПа, что

свидетельствует о существенном повышении механической прочности термически

модифицированной поверхности относительно исходной.

На основании проведенных исследований было

установлено, что для формирования покрытий с повышенной микротвердостью (до

21,4±0,5 ГПа) необходимо предварительно обрабатывать поверхность тантала

абразивно-струйным методом с использование корундовых частиц дисперсностью

100-150 мкм в течение 1-2 мин. Такая подготовительная технологическая операция

обеспечивает предварительное упрочнение поверхностного слоя металла путем

наклепа и создает множество химически активных локальных микродеформаций,

являющихся зонами усиленного реакционного взаимодействия с кислородом воздуха

при оксидировании. Рациональными режимами термического оксидирования тантала

являются температура в печи, равная 500 oС, и продолжительность процесса,

составляющая 3 ч.

Литература

1. Омарова Д. К. Применение тантала и

производство мировой танталовой продукции (обзор) // Бюллетень

Восточно-Сибирского научного центра Сибирского отделения Российской академии

медицинских наук. 2012. №. 1. С. 143-148.

2.

Cardonne S. M. et al. Tantalum and its alloys // International Journal of Refractory

Metals and Hard Materials. 1995. V.

13. №. 4. рр. 187193-191194.

3. Родионов И.В., Бутовский К.Г. Коррозионное поведение оксидных биопокрытий

костных титановых имплантатов, получаемых паротермическим оксидированием // Технологии

живых систем. Т.3, №5-6, 2006. С. 74-78.

4. Родионов И.В., Бутовский К.Г.

Основные функциональные свойства парооксидных биопокрытий костных титановых

имплантатов // Инженерная физика. №5, 2006. С. 37-46.

5. Родионов И.В.,

Ромахин А.Н., Фомин А.А., Пошивалова Е.Ю., Кошуро В.А. Исследование

механических характеристик пленочных оксидных структур, получаемых на стальных

(12Х18Н9Т) подложках методом газотермического оксидирования / Materials of the XI International scientific and practical conference «Science without borders». Sheffield, England:

Science and Education Ltd. 2015. Vol. 21 (Physics). pp.

57-63.

6. Елшина Л. А. и др. Образование

тонких оксидных покрытий и нанопорошков оксидов при анодном оксидировании

металлов в расплавленных солях // Журнал неорганической химии. 2008. Т. 53. №.

4. С. 594-600.