Бондарь А.С., Дегтяренко И.В.

Донецкий

Национальный Технический Университет

Выявления неисправностей центробежных

компрессоров методом спектрального анализа с применением алгоритмов адаптивной

фильтрации

Центробежные

компрессоры относятся к сложному автоматическому оборудованию, которое зачастую

работает в тяжёлых климатических условиях. Поэтому большие требования

предъявляются к надежности и долговечности данных агрегатов.

Одним из

основных методов повышения надежности оборудования является использование

систем виброакустической диагностики. Данные системы позволяют выявлять дефекты

основных механических узлов компрессоров [1].

Произведём

анализ основных неисправностей центробежных компрессоров, о возникновении и

развитии которых можно судить по анализу виброакустических сигналов. В таблице 1 приведен общий

перечень неисправностей центробежных компрессоров и их диагностических

признаков [2].

Таблица 1 – Перечень

неисправностей центробежных компрессоров.

|

Природа дефекта |

Частота вибрации в единицах

частоты вращения вала (F) |

Дополнительная информация |

|

1 |

2 |

3 |

|

1. Дисбаланс вращающихся

частей |

Частота вращения вала F |

|

|

2. Несоосность и искривление

вала |

Обычно F, часто 2F, иногда 3F, 4F |

|

|

3. Дефекты элементов качения

подшипников качения |

Частоты определяются для

каждого вида дефекта:

|

где |

|

4. Разболтанность подшипника скольжения |

Субгармоники частоты

вращения вала |

Разболтанность может

проявляться только на рабочей частоте и температуре |

|

5. Маслянный вихрь в

подшипниках скольжения |

Несколько меньше частоты

вращения вала (0,42…0,48) F |

Проявляется в наиболее

скоростных машинах |

|

6. Гистерезисный вихрь |

Соответствует критической

скорости вращения вала |

|

|

7. Разболтанность

механических соединений |

2F, а также субгармоники: Межгармоники: |

|

|

8. Увеличение турбулентности

|

Соответствует частоте

происхождения лопостей |

где |

Для выявления неисправности центробежного компрессора

в основном используют метод спектрального анализа, поскольку он является

наиболее эффективным. В качестве диагностических признаков используются

гармоники в спектре виброакустических сигналов, появление которых обусловлено

возникновением и развитием того или иного вида неисправности составных частей

компрессора.

Однако в

процессе поиска неисправностей составных частей компрессора с помощью метода

спектрального анализа можно столкнуться со следующими проблемами.

Поскольку

проблемы подшипников проявляются на высоких частотах, где амплитуды колебаний,

как правило, малы, некоторые гармоники, которые несут полезную информацию,

могут быть замаскированы при неудачном выборе шкалы измерения амплитуды.

Использование в качестве измеряемой величины виброускорения позволяет усиливать

пики по мере возрастания частоты, так что различать составляющие на высоких

частотах становятся существенно проще. Но при этом понижается амплитуда

составляющих на низких частотах, что может привести к тому, что очевидные

признаки перекосов, дисбалансов и других основополагающих причин появления

дефектов подшипников могут быть не замечены.

Поэтому для улучшения достоверности полученных результатов необходимо разрабатывать новые или усовершенствовать

старые методы виброакустической диагностики. Одним из способов решения

вышеперечисленных проблем является использование существующих методов

виброакустической диагностики наряду с алгоритмами адаптивной фильтрации.

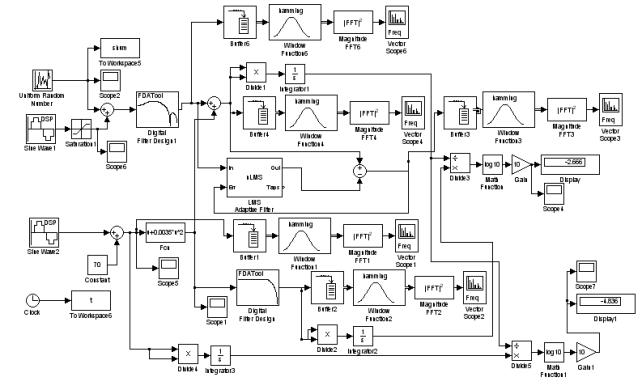

Для подтверждения данных суждений в среде

MATLAB/DSP-Blockset была создана

модель подсистемы виброакустической диагностики центробежного компрессора. В

основу модели была заложена идея виброакустической диагностики опорного

подшипника качения. Данная модель

позволяет имитировать различные типы неисправностей компрессорного оборудования

(см. таблицу 1), а также производить анализ полученных результатов с

использованием метода спектрального анализа с предварительной обработкой

полезного виброакустического сигнала адаптивным алгоритмом LMS. Схема модели приведена на рисунке 1.

Рисунок 1 - Модель подсистемы виброакустической

диагностики

центробежного компрессора.

В процессе моделирования была поставлена

задача проследить влияние степени развития дефекта – несоосности и (или)

искривления вала, на спектр виброакустического сигнала, снимаемого с диагностируемого подшипника. Также

планировалось пронаблюдать как степень развития дефекта влияет на скорость

обнаружения этого дефекта и на достоверность поставленных диагнозов.

Исследования проводились для двух случаев:

- использования метода спектрального

анализа;

- использования метода

спектрального анализа с предварительным выделением полезного сигнала из

зашумленного сигнала с помощью алгоритма адаптивной фильтрации LMS.

Для

моделирования дефекта – несоосности и (или) искривления вала в блоке нелинейности (блок Fcn) была задана функция:

![]() , (1.1)

, (1.1)

где ![]() - коэффициент, который влияет на мощность гармоники на

частоте 2F, которая используется в качестве диагностического

признака.

- коэффициент, который влияет на мощность гармоники на

частоте 2F, которая используется в качестве диагностического

признака.

Вариации

коэффициентом ![]() приводят к изменению мощности этой гармоники. Таким образом, задавая

различные значения коэффициента

приводят к изменению мощности этой гармоники. Таким образом, задавая

различные значения коэффициента ![]() , мы фактически управляем

степенью развития дефекта. Следовательно, коэффициент

, мы фактически управляем

степенью развития дефекта. Следовательно, коэффициент ![]() можно интерпретировать как коэффициент, влияющий на степень

развития дефекта.

можно интерпретировать как коэффициент, влияющий на степень

развития дефекта.

В ходе

исследований было произведено моделирование с поочередным заданием значения

коэффициента ![]() : 0.00001; 0.0001;

0.001;0.0035; 0.01; 0.1; 1; 10; 100. Для каждого значения коэффициента

: 0.00001; 0.0001;

0.001;0.0035; 0.01; 0.1; 1; 10; 100. Для каждого значения коэффициента ![]() с целью сравнения были построены спектры полезного зашумленного

сигнала для случая применения алгоритма адаптивной фильтрации LMS и случая, когда данный алгоритм не применялся.

с целью сравнения были построены спектры полезного зашумленного

сигнала для случая применения алгоритма адаптивной фильтрации LMS и случая, когда данный алгоритм не применялся.

Сигнал широкополосной помехи был

сформирован таким образом, чтобы в спектре сигнала присутствовала мощная

гармоника на частоте близкой к частоте 2F. В результате в спектре

зашумленного полезного сигнала проблематично различить гармонику на частоте 2F [4].

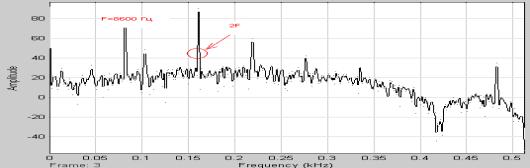

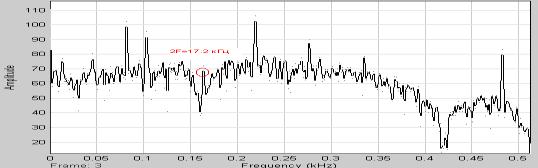

Анализируя полученные спектры, можно

констатировать тот факт, что в случае, когда не используется алгоритм

адаптивной фильтрации, заметить присутствие в спектре виброакустического

сигнала гармоники на частоте 2F весьма затруднительно, а

при незначительной мощности этой гармоники – вообще невозможно (см. рис. 2).

Рисунок 2 – Спектр

зашумленного виброакустического сигнала при ![]()

(без предварительной

обработки адаптивным алгоритмом LMS).

Первые

признаки появления в спектре виброакустического сигнала гармоники на частоте 2F появляются, когда коэффициент,

однако при этом мощность гармоники незначительна – примерно в 10-12 раз меньше

мощности той же гармоники в случае, если бы виброакустический сигнал не был

искажен сигналом помехи. Гармоника на частоте 2F более или менее отчетливо видна в случае, когда

коэффициент ![]() (рис. 3).

(рис. 3).

Рисунок 3 – Спектр

зашумленного виброакустического сигнала при ![]()

(без предварительной

обработки адаптивным алгоритмом LMS).

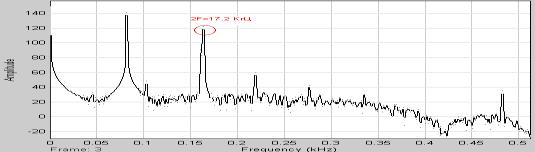

Проводя аналогичные исследования в

области спектрально анализа в случае использования алгоритма адаптивной

фильтрации, можно сделать следующие выводы. Адаптивный алгоритм позволяет

подавить мощную гармонику, вносимую сигналом помехи, на частоте близкой к 2F. В результате, первые

признаки появления гармоники 2F в спектре

виброакустического сигнала видны когда коэффициент ![]() . Несмотря на то, что в этом случае мощность гармоники

примерно в 10 раз меньше мощности той же гармоники в случае отсутствия сигнала

помехи, гармоника отчетливо видна на фоне других гармоник, вызванных сигналом

помехи (рис. 4).

. Несмотря на то, что в этом случае мощность гармоники

примерно в 10 раз меньше мощности той же гармоники в случае отсутствия сигнала

помехи, гармоника отчетливо видна на фоне других гармоник, вызванных сигналом

помехи (рис. 4).

Рисунок 4 – Спектр

зашумленного виброакустического сигнала при ![]()

(с предварительной обработкой

адаптивным алгоритмом LMS).

Гармоника 2F отчетлива видна в спектре

виброакустического сигнала уже при коэффициенте ![]() (рис. 5), а в случае, когда адаптивный алгоритм не использовался,

признаки наличия данной гармоники только начинали проявляться.

(рис. 5), а в случае, когда адаптивный алгоритм не использовался,

признаки наличия данной гармоники только начинали проявляться.

Следовательно, можно сделать вывод, что

применение алгоритмов адаптивной фильтрации наряду с методом спектрального

анализа позволяет выявить неисправность компрессора, связанную с несоосностью и

(или) искривлением вала на более ранней стадии развития этой неисправности.

Следует

также отметить тот факт, что на практике часто возникают случаи ложного

обнаружения (не обнаружения) частот, выступающих в роли диагностических

признаков. Это связано с близким расположением на спектре виброакустического

сигнала гармоник, вызванных шумом, и гармоники, выступающей в роли

диагностического признака. Ошибки подобного рода, могут привести к неверному

установлению диагнозов, что в свою очередь, может привести к полному выходу

компрессора из строя. Использования

метода спектрального анализа с предварительным выделением полезного сигнала из

зашумленного сигнала с помощью алгоритма адаптивной фильтрации LMS позволяет избежать подобных ошибок.

Рисунок 5 – Спектр

зашумленного виброакустического сигнала при ![]()

(с предварительной

обработкой адаптивным алгоритмом LMS).

Вывод: Использование алгоритмы адаптивной

фильтрации наряду с методом спектрального анализа позволяет выявить

неисправности центробежных компрессоров на более ранней стадии развития этих

неисправностей, а также позволяет повысить достоверность виброакустической

диагностики.

Перечень

ссылок:

1. Генкин М.Д., Соколова А.Г.

Виброакустическая диагностика машин и механизмов.- М.: Машиностроение,

1987.-283с.

2. Диментберг Ф.М., Колесников К.С. Вибрации в

технике. Справочник. - М.:

Машиностроение, 1980, т. 3, – 544 с.

3. Айфичер, Эмануил С., Джервис, Барри У. Цифровая обработка сигналов: практический подход. 2-е издание - М.: Издательский дом “Вильямс”, 2004. – 992с.

4.

Дьяконов В.П. MATLAB 6.5 SPI/7 + Simulink 5/6.

Основы применения. Серия “Библиотека профессионала” – М.: СОЛОН-Пресс, 2005. –

800с.