Технические науки / 1. Металлургия

д.т.н. Пашинский В.В., Субботина М.Г.

Донецкий национальный технический

университет, Украина

Изучение

особенностей разрушения инструментальных сплавов при локальном нагружении

Результатом

локального нагружения на поверхность материала является появление остаточного

отпечатка – этот принцип заложен в основу метода измерения твердости. Известно,

что также на достаточно хрупких материалах могут возникать трещины: из углов

отпечатка – радиальные, под отпечатком – срединные медианные; параллельно

поверхности образца – боковые латеральные (могут выходить на поверхность в виде

сколов), а также трещины Палмквиста. Однако хрупкие инструментальные материалы,

обладающие выраженной гетерогенностью, должны разрушаться с некоторыми особенностями

или отличиями.

Целью данной работы является

установление характера разрушения инструментальных материалов после локального

нагружения его поверхности.

Материал и методика исследования. В качестве материала для исследования были выбраны сплавы,

состав которых приведен в табл. 1. Сплавы изготовлены горячим вакуумным

прессованием порошковых смесей, в том числе с применением нескольких

последовательных циклов нагрева, прессования и охлаждения (указано в табл.1).

На сплавах были изготовлены микрошлифы

по стандартным методикам (ГОСТ 9391-80 «Сплавы твердые спеченные. Методы

определения пористости и микроструктуры»). Было проведено измерение твердости

по Виккерсу с приложением нагрузок от 50 до 500Н, исследована поверхность

шлифов, прилегающая к отпечатку, с помощью оптической и электронной

микроскопии.

Результаты

нагружения сплавов инденторов Виккерса. В результате измерения твердости был установлен ряд

особенностей поведения материалов.

Таблица

1 – Состав материалов для исследования

|

№ |

Марка сплава |

Химический состав, %(мас.) |

№ |

Марка сплава |

Химический состав, %(мас.) |

||||

|

Система WC-Co(Ni) |

WC |

Co |

Ni |

WC |

Co |

Ni |

|||

|

1 |

ВК11 |

89 |

11 |

– |

7 |

ТС15/15-1ц (1 цикл спекания) |

70 |

15 |

15 |

|

2 |

ВК25 |

75 |

25 |

– |

8 |

ТС15/15-2ц (2 цикла

спекания) |

70 |

15 |

15 |

|

3 |

ВК30-1ц (1 цикл спекания) |

70 |

30 |

– |

|

Система TiC-Ni-Fe |

TiC |

Ni |

Fe |

|

4 |

ВК30-2ц (2 цикла спекания) |

70 |

30 |

– |

9 |

Т10Н10Ж80 |

10 |

10 |

80 |

|

5 |

ВК30-3ц (3 цикла спекания) |

70 |

30 |

– |

10 |

Т35Н19Ж46 |

35 |

19 |

46 |

|

6 |

ТС7/7 |

86 |

7 |

7 |

11 |

Т50Н10Ж40 |

50 |

10 |

40 |

|

12 |

Т50Н40Ж10 |

50 |

40 |

10 |

|||||

На всех образцах проявился эффект влияния абсолютных

значений нагрузки на результат индентирования: твердость падала при уменьшении

нагрузки, что противоположно известному влиянию наклепа [1]. Данному эффекту можно найти

объяснение в следующем. При уменьшении нагрузки влияние карбидного скелета на

свойства ослабевает, все большее значение приобретают свойства вязкой матрицы.

Возможно, что при нагрузке 50Н (при которой наблюдается максимальный эффект)

пластичность матрицы играет большую роль, т.е. происходит постепенный переход к

микромасштабу, в котором твердый сплав может проявлять некоторую пластичность.

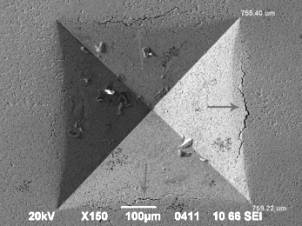

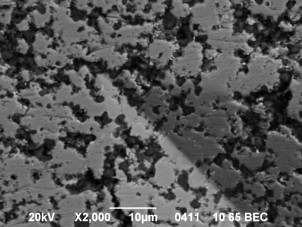

Кроме известных типов трещин [2, 3]

было выявлено растрескивание боковых сторон отпечатков. При малом размере

частиц карбида или малом их объемном содержании такое поведение не было зарегистрировано.

Пример трещин на сплаве Т35Н19Ж46 приведен на рис. 1, при этом на том же

отпечатке могло не быть радиальных трещин из углов.

Кроме того необходимо отметить две необычных

общих черты отпечатков на этих сплавах: вогнутость сторон отпечатка внутрь и

отсутствие навала вокруг отпечатков, что характерно для термоупрочненного

состояния [4].

|

|

|

|

а) |

б) |

|

Рис. 1.

Отпечаток Виккерса на сплаве Т35Н19Ж46: а) общий вид, х150; б) угол

отпечатка, х2000 |

|

Известно, что перед разрушением

происходит некоторая пластическая деформация, в данном случае можно говорить о микропластической деформации [5]. В таком

случае на участках пластичной связки, деформированной при индентирования,

должны остаться следы наклепа, уменьшающегося при удалении от места приложения

нагрузки. Эти следы можно зафиксировать измерением интегральной

твердости на приборе ПМТ-3 при малой нагрузке 0,005Н вокруг большого отпечатка [6]. Результаты

такого измерения показаны на примере ВК11 и ВК25 на рис. 2.

|

|

|

|

а) |

б) |

|

Рис.2. Изменение твердости Нμ (0,005Н) при

удалении от края отпечатка Виккерса (500Н) на поверхности сплавов: а – ВК11;

б – ВК25 |

|

Результаты распределения твердости в зоне деформации позволяют сделать

предположение о периодическом характере процессов происходящих в

деформированной зоне, что может быть связано с уменьшением наклепа в удалении

от отпечатка Виккерса.

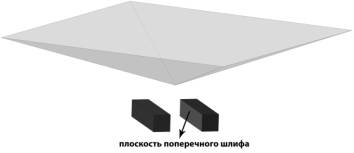

Результаты исследование области под очагом деформации. Область,

деформированная в результате воздействия нагрузки индентором распространяется в

плоскостях, параллельных и перпендикулярных плоскости микрошлифа. Изучение

сечений, нормальных к поверхности образцов, возможно вести изготовлением

специальных шлифов: постепенным сошлифовыванием поверхности материала до

достижения центра пирамидального отпечатка. Такой способ применим для

пластичных материалов, но не для инструментальных сплавов [6].

Поэтому был использован следующий прием: заранее приготовленные шлифы жестко

зажимались в струбцину шлифом друг к другу. После этого струбцина с образцами

помещается на твердомер Виккерса, индентор ставится в месте соприкосновения

шлифов. После чего образцы освобождались и на каждом была получена половина

отпечатка (рис. 3).

|

|

|

б) |

|

Рис. 3. Способ исследования

области под отпечатком Виккерса на твердых сплавах с использованием

сборочного шлифа (струбцина не показана) |

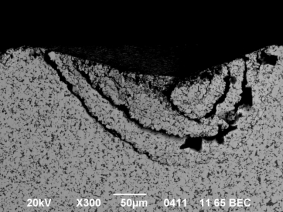

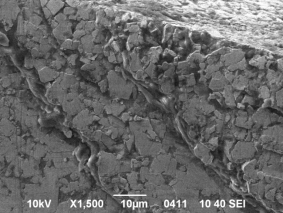

В данном эксперименте были использованы

сплавы с красной структурой ВК11 и ВК25. Микрофотографии поверхности шлифов

после такого эксперимента представлены на рис. 4. Непосредственно

под отпечатком наблюдается серия концентрических трещин, механизм образования

которых представляется следующим: при внедрении индентора максимальные

напряжения воспринимает приповерхностная область; по мере нарастания нагрузки

происходит разрушение скелета карбидов в приповерхностной области, что дает

возможность кобальту пластически деформироваться (без удержания его каркасом).

Однако нагрузка продолжает нарастать, что приводит к повторению этого процесса

в следующем слое материала. Отсюда несколько концентрических трещин. Трещина

при этом походит только по границе раздела карбид-связка (рис. 4 б), при этом

она огибает конгломераты карбидов, что формирует ее искривленную форму.

|

|

|

|

а) |

б) |

|

Рис. 4. Микрофотографии с поверхности шлифа сплава

ВК11: а) концентрические трещины под отпечатком; б) следы пластического

течения кобальта в местах трещин |

|

При больших увеличениях приповерхностной

деформированной области были обнаружены трещины в теле карбидных частиц WC, стоит

отметить тот факт, что такие трещины не являются магистральными в рамках одного

включения карбида, а останавливаются по достижении длины половины карбидного

включения.

Заключение.

Таким образом, приведенные результаты исследования позволяют сделать

следующие выводы. Изменение нагрузки при измерении твердости на твердых сплавах

может сопровождаться уменьшение ее абсолютных значений при низких нагрузках,

что может быть вызвано ослаблением влияния каркасности структуры.

Доказан периодический характер протекания микропластической деформации

в области, деформированной локальных нагружением на поверхность сплавов.

Выявлено характерное растрескивание боковых сторон квадратного

отпечатка твёрдости, сопровождающееся вогнутостью сторон отпечатка внутрь и

отсутствием навала. Показано, что под очагом деформации разрушение сплавов

сопровождается появлением серии концентрических трещин со следами пластического

течения материала связки в местах разломов.

Литература:

1. Григорович, В.К. Твердость и микротвердость металлов / В.К. Григорьевич. – М.: Наука, 1976. - 230 с.

2.

Пашинский, В.В.

Определение параметров трещиностойкости инструментальных сплавов по длине

радиальной трещины/ В.В. Пашинский, М.Г. Субботина // Металлургические

процессы и оборудование. – 2014. – №1(35). – С. 46-53.

3.

Галанов, Б.А.

Деформация и разрушение сверхтвердых материалов при концентрированном

нагружении / Б.А. Галанов, О.Н. Григорьев // Проблемы прочности. – 1986. - №10.

- С. 36-42.

4.

Пашинский, В.В.

Изучение термических напряжений при нагреве дисперсно-упрочненного

композиционного материала [Электронный

ресурс] / В.В. Пашинский, М.Г. Субботина

// Research Journal of International Studies: материалы XXV

научной конференции. - 2014. - №3 (22). - Часть 2. – С. 46-48. - Режим доступа:

http://research-journal.org/wp-content/ uploads/2014/04/3-3-22.pdf – Название с экрана.

5.

Кайбышев, А.А. Границы

зерен и свойства металлов / А.А.

Кайбышев, Р.З. Валиев – М.: Металлургия, 1985. - 247 с.

6. Chahudri,

MM Subsurface strain distribution around Vickers hardness indentations in

annealed polycrystalline copper / MM Chaudhri // Acta mater. - 1998. - Vol. 46.

- No. 9. - P. 3047-3056.