Технічні

науки / 3. галузеве машинобудування

Гордєєв 0.А.

Хмельницький

національний університет

АНАЛІЗ

ТЕХНОЛОГІЧНИХ ПАРАМЕТРІВ ПРОЦЕСУ ФОРМУВАННЯ МАСТИЛОУТРИМУЮЧИХ ЛУНОК

Значна частина витрат на

обслуговування і ремонт обладнання легкої промисловості, а саме різноманітних

швидкісних швейних машин, пов'язано зі

зношуванням вузлів тертя. У той час при пусках і зупинках має місце найбільший знос. Зменшення

пускового зносу можливе, головним чином, за рахунок поліпшення умов змащування

в пусковий період.

Утримання масляного шару в

з’єднанні пар ковзання на довгий період роботи обладнання є актуальною задачею.

Одним з ефективних і простих

способів підведення мастильного матеріалу в зону фрикційного контакту і його

тривалого утримування там є створення на контактуючих поверхнях спеціального

профілю, що складається із сукупності мікроканавок. Форма і розміри канавок

визначаються технологією їх отримання [1, 2].

Найбільше

розповсюдження отримали методи нанесення мастилоутримувальних профілів за

допомогою вібронакочування. При цьому наноситься система поперечних

синусоїдальних канавок за рахунок обертання заготовки, поздовжньої подачі (в

основному на токарних верстатах) і додаткових коливань інструменту.

На теперішній час

нанесення

мастилоутримувального рельєфу у вигляді лунок на шийку вала пропонується

наносити дискретним гідроструминним способом за допомогою вібраційної машини [3-6].

Метою даної

роботи є проведення аналітичного

аналізу впливу різних технологічних параметрів процесу формування

мастилоутримуючих лунок та кінематичних параметрів приводу.

Розглянувши

потік струменю рідини з кульками, які виходять з сопла –ежектора, відокремимо з

них одну кульку і будемо рахувати, що вона з середньою швидкістю потоку V вдаряється по поверхні виробу. В

основному застосовують кульки від підшипників з матеріалу ШХ15 з високою

твердістю (HRC 62) та вони мають достатньо високу точність та незначну

шорсткість. Тому будемо рахувати кульку у першому наближенні ідеально твердим

шаром.

Кінетична

енергія такої кульки при ударі в тіло визначається за формулою:

(1)

(1)

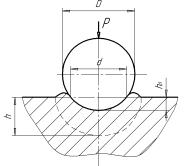

Визначимо глибину лунки в залежності від: твердості по

Брінелю, розміру кульки та енергії удару.

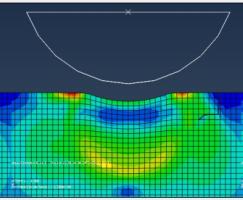

Рис.1.

Схема деформації шару металу виробу

який оброблюється

Глибина

лунки ![]() є висота сегменту, який

створено поверхнею кульки

є висота сегменту, який

створено поверхнею кульки ![]() з діаметром основи

з діаметром основи ![]() . Висота сегменту визначається з геометричної побудови з рис.1 згідно рівняння:

. Висота сегменту визначається з геометричної побудови з рис.1 згідно рівняння:

.

(2)

.

(2)

Автор

[5] наводить залежність глибини наклепу

від енергії удару кульки діаметром D

та твердості матеріалу виробу HB, яка

визначається за формулою:

(3)

Враховуючі

дослідження [61], в яких отримано відбитки при вдавлюванні сфери D = 10 мм в зразки, виконані з двох

половин з нанесеною мікросіткою на один з торців, визначимо співвідношення між

глибиною наклепу ![]() та величиною діаметра

лунки

та величиною діаметра

лунки ![]() з рис. 2.2 б.

з рис. 2.2 б.

![]() (4)

(4)

|

|

|

|

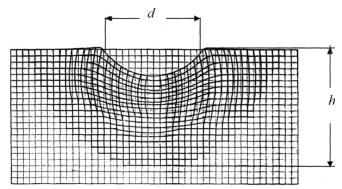

а |

б |

Рис. 2.

Схема деформаційної зони лунки від вдавлювання сфери: а – розподіл напружень визначених за допомогою програми Аbacus; б – деформація елементів мікросітки з

розмірами деформаційної зони d – діаметр лунки;

h –

величина наклепу

Проаналізувавши

залежність (3) з урахуванням формули (4) запропоновано визначати діаметр лунки

згідно залежності:

. (5)

. (5)

Відповідно глибину лунки запропоновано визначати згідно залежності:

. (6)

. (6)

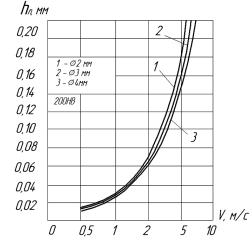

Проведемо розрахунки за

залежністю (6) по визначенню впливу швидкості та розмірів кульок на глибину

лунки при постійній твердості матеріалу. Результати представлені у вигляді

графіків рис. 3.

Рис.3. Графіки залежності глибини лунки від швидкості та

розміру кульки: 1 – діаметр кульки 2

мм; 2 – діаметр кульки 3 мм; 3 –

діаметр кульки 4 мм

З отриманого графіка видно, що

найбільший вплив на величину глибини лунки ![]() має швидкість V з якою

вдаряються кульки. Збільшення діаметру кульки веде до незначного зменшення

величини глибини при однакових швидкостях.

має швидкість V з якою

вдаряються кульки. Збільшення діаметру кульки веде до незначного зменшення

величини глибини при однакових швидкостях.

Література

1. Шнейдер

Ю. Г. Эксплуатационные свойства деталей с регулярным микрорельефом / Ю. Г.

Шнейдер. − Л.: Машиностроение, Ленингр. отд-ние, 1982. − 248 с.:

ил.

2. Одинцов

Л. Г. Финишная обработка деталей алмазным выглаживанием

и вибровыглаживанием / Л. Г. Одинцов. − М.: Машиностроение, 1981. − 160 с.

3. Гордєєв О.А. Технологічні методи підвищення довговічності вузлів

ковзання обладнання легкої промисловості /

О.А. Гордєєв., А.К. Кармаліта,

//

Вісник ХНУ. Технічні науки. – 2013. – № 3. – С. 47–52.

4. Пат. на

корисну модель 81625 України, МПК В24C 1/00. Вібраційний пристрій для

нанесення масло утримуючих лунок на шийках валів / М.Є. Скиба, А.К.

Кармаліта, О.А. Гордєєв (Україна);

заявник і патентовласник Хмельницький нац. ун-т.– u 201214215; Заяв. 13.12.2012; Опубл. 10.07.2013,

Бюл. № 13. – 3 с.

5. Петросов

В.В. Гидродробеструйное упрочнение

деталей машин и инструмента / В.В. Петросов. – М.: Машиностроение, 1977. – 166

с.