Технические

науки/4. Транспорт

К.т.н., доцент Королев А.Е.

Государственный аграрный университет Северного

Зауралья

Динамика износа двигателей в

процессе обкатки

Обкатка двигателей обеспечивает подготовку поверхностей деталей к

восприятию эксплуатационных нагрузок. Протекание этого процесса зависит от

большого количества факторов, важнейшими из которых являются: исходное

состояние поверхностей трения, качество сборки сопряжений, значения нагрузок,

скоростей, температур и характер их изменения, физико-химические свойства

топливо-смазочных материалов. При приработке деталей происходит трансформация

поверхностного слоя, т.е. оптимизируются их микрогеометрические и физико-механические

свойства . Режим обкатки должен обеспечивать плавное увеличение нагрузок и

скоростей в основных сопряжениях . Интенсивность изнашивания двигателей в этот

период значительно выше, чем в эксплуатационных условиях.

При выборе метода оценки износа двигателей необходимо учитывать

комплекс технико-экономических показателей: информативность, чувствительность и

погрешность метода, стоимость и трудоемкость проверки. Наиболее полно этим

требованиям удовлетворяет спектральный анализ масел. Универсальность данного

метода заключается в возможности применения его и на ремонтном предприятии и в

процессе эксплуатации.

Эксперименты выполнялись на специализированных ремонтных предприятиях.

Испытано 4 модели бензиновых и 8 моделей дизельных двигателей. В каждой группе

было от 25 до 40 двигателей. В процессе обкатки (в начале и в конце каждого

этапа) производился отбор проб картерного масла и их последующий спектральный

анализ на установке МФС-7.

Установлено, что по суммарному износу двигатели одной модели существенно

отличаются друг от друга. Коэффициент вариации этого показателя находится в

пределах 0,7…1,2, что свидетельствует о значительных отклонениях в технологии

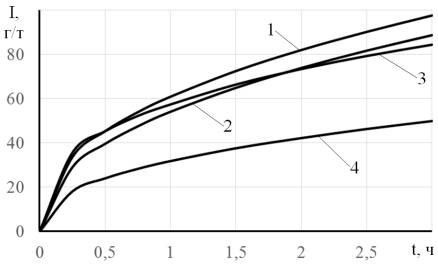

их ремонта и в качестве запасных частей. Из приведенных данных на примере 4

тракторных дизелей видно (рис. 1), что усредненный износ сопряжений интенсивно

растет в начальный период обкатки, а затем скорость его постепенно снижается.

Рисунок 1 - Износ в процессе обкатки двигателей: 1- А-41, 2 -

ЯМЗ-238НБ,

3 - СМД-14, 4 - Komatsu S6D155-4H.

Отмечено, что с повышением нагрузки скорость износа возрастает, а с

увеличением продолжительности обкатки и частоты вращения коленчатого вала

уменьшается. По этапам обкатки износы распределились

следующим образом: холодная - 38…42%, горячая без нагрузки - 12…15%, горячая под нагрузкой - 43…48%.

Причиной значительных износов при холодной обкатке являются большие удельные

давления на фактической площади контакта, что вызывает появление узлов

схватывания сравнительно больших размеров и выкрашивание трущихся поверхностей.

Приработку на холостом ходу следует проводить лишь в течение времени

достаточного для прогрева и подготовке двигателя к обкатке под нагрузкой. При

незначительной нагрузке приработка поверхностей трения ухудшается вследствие их

заполирования, при этом микровпадины заполняются не металлом за счет его

пластического течения, продуктами износа и окислами. При увеличении нагрузки

приработка начинается заново из-за низкой несущей способности заполированного

слоя. Горячая обкатка двигателей под нагрузкой является обязательным условием

получения высокого качества приработки сопряжений. Детали двигателей

изготовлены из определенных материалов, которые содержат характерные для них

химические элементы. Это позволяет оценить износ конкретных деталей и

сопряжений. Обработка полученной информации показала, что между отдельными

элементами износа существует тесная взаимосвязь. Коэффициент парной корреляции

изменяется в широких пределах (0,34…0,96). Наибольшая корреляции железа с

хромом и алюминием, что характеризует износ цилиндропоршневой группы. Тесная

взаимосвязь между свинцом, оловом и медью, которые являются индикаторами износа

вкладышей и втулок. По содержанию кремния можно оценить загрязненность масла и

деталей, герметичность соединений. Высокая корреляция этого элемента с железом,

хромом и алюминием, т.е. он в наибольшей мере влияет на износ деталей цилиндропоршневой группы. Выявлено,

что при увеличении концентрации одного элемента, как правило, возрастает содержание

других взаимосвязанных элементов. Незавершенность обкатки на ремонтном

предприятии приводит к снижению долговечности двигателей. Ресурс двигателей

определяется суммарным износом деталей за период обкатки и эксплуатации.

Основываясь на результатах экспериментов и нормативных значениях предельного

износа двигателей, была разработана методика прогнозирования коэффициента их

долговечности. Расчетами выявлено, что при существующей технологии ремонта

ресурс двигателей ниже нормативного на 14…19%.

Литература:

1. Стрельцов В.В. Формирование

поверхности трения при обкатке дигателей / В.В. Стрельцов, С.Н. Девянин, А.С.

Носихин // Техника и оборудование для села. – 2011. – № 8. – С. 44-45.

2. Осипов К.Н.

Совершенствование приемосдаточных

испытаний ДВС / К.Н. Осипов, Е.А.

Первухина, Ю.Л. Рапацкий // Двигатели внутреннего сгорания. - 2012. - № 1. - С.

99-103.