Строительство

и архитектура/4.Современные строительные материалы

К.т.н., доц. Володченко

А.Н., студент Ромашова В.В.

Белгородский

государственный технологический

университет им. В.Г. Шухова, Россия

Новое

сырье для конструкционно-теплоизоляционных ячеистых бетонов

В настоящее

время актуальной задачей в строительстве является снижение материалоемкости

строительных конструкций с одновременным уменьшением их теплопроводности,

причем несущая способность при этом не должна существенно снижаться. Такими

свойствами в наибольшей степени обладают автоклавные ячеистые бетоны

конструкционно-теплоизоляционного назначения. Традиционным кремнеземистым

сырьем для их получения является кварцевый песок, а в качестве вяжущего

используют известь и цемент. При исключении цемента и использования в составе

вяжущего только извести эксплуатационные показатели ячеистого бетона снижаются.

Устранить этот недостаток можно путем использования сырья, которое позволит

оптимизировать состав цементирующего вещества. С этой целью можно использовать глинистые

породы незавершенной стадии глинообразования[1–3].

В экспериментах качестве

использовали 3 глинистые породы месторождения Курской магнитной аномалии (КМА)

и Архангельской алмазоносной провинции (ААП). Число пластичности пород позволило классифицировать их как супесь: супесь

КМА – 6,5, супесь ААП-I – 3,5, супесь

ААП- II – 2,2.

Глинистая

составляющая пород согласно данным рентгенофазового и термографического анализа

представлена гидрослюдой,

смешаннослойными минералами, рентгеноаморфной фазой, монтмориллонитом и каолинитом.

Образцы ячеистого бетона

формовали с использованием вяжущего, изготовленного путем совместного помола

породы и извести (Sуд = 400 м2/кг) и исходной

породы. За счет высокой дисперсности глинистых

пород (Sуд = 110–130 м2/г) их предварительный помол

был исключен. Оптимальное

соотношение в вяжущем породы и извести С составило: супесь ААП-I – 2,0, супесь КМА – 1,5 и супесь ААП- II – 1,5.

Комплексное

влияние содержания извести, давления автоклавной обработки и времени изотермической

выдержки на свойства ячеистых бетонов изучали с применением метода

математического планирования эксперимента. Средняя

плотность изделий составляла 700 кг/м3.

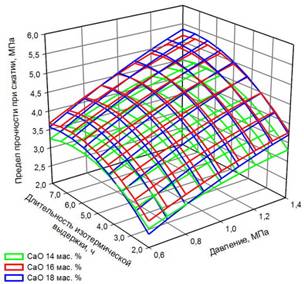

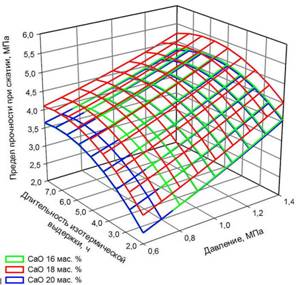

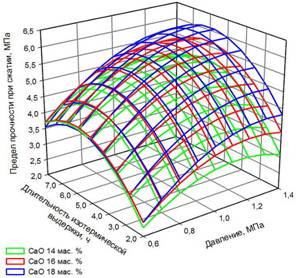

Набольший предел

прочности при сжатии ячеистый бетон достигает для супеси КМА при содержании СаО

18 мас. % и для супеси ААП-I и супеси ААП-II – 16 мас. % (рис. 1). Вероятно, что это содержание СаО обеспечивает

синтеза рациональной структуры цементирующего вешества.

а

б

в

Рис.

1. Влияние содержания СаО, давления автоклавирования и длительности

изотермической выдержки на предел прочности при сжатии образцов основе супеси КМА (а),

супеси ААП-I (б) и супеси ААП-II (в)

С увеличением давления

автоклавной обработки с 0,6 до 1,4 МПа прочность повышается. Прирост прочности

тем больше, чем меньше время автоклавирования. Рациональное время

изотермической выдержки составляет 5 ч.

Использование глинистого

сырья позволяет получать ячеистый бетон более высокой прочности, чем изделия на

традиционном сырье. Прочность на сжатие контрольных образцов с содержанием 14 мас. % СаО составляет 3,2 МПа. Прочность образцов на

основе супеси КМА, супеси ААП-I и супеси ААП-II составила соответственно 3,6, 3,8 и 4,2 МПа.

Формирование

новообразований в известково-песчаных образцах происходит в системе CaO–SiO2–H2O. Глинистые

породы обеспечивают фазообразование в системе CaO–SiO2–Al2O3–Fe2O3–H2O. При этом синтезируются низкоосновные

гидросиликаты кальция CSH(B),

гидрогранаты и алюминийзамещенный тоберморит.

Таким образом, глинистые

породы незавершенной стадии глинообразования можно использовать для получения конструкционно-теплоизоляционных

автоклавных ячеистых бетонов. Высокая активность сырья ускоряет формирование

рациональной микроструктуры цементирующего вещества, что обеспечивает высокие эксплуатационные

показатели изделий.

Литература:

1.

Ямб Э., Чему Ж., Лесовик В.С., Володченко А.Н. Строительные материалы на основе

латеритных пород Камеруна и цемента // Вестник Белгородского государственного

технологического университета им. В.Г. Шухова. 2010. № 1. С. 27-33.

2.

Володченко, А.Н. Алюмосиликатное сырье для получения автоклавных отделочных материалов

// Вестник Белгородского государственного технологического университета им.

В.Г. Шухова. – 2017. – № 2. – С. 172–177.

3. Володченко А.Н., Лесовик В.С.

Повышение эффективности производства автоклавных материалов // Известия высших

учебных заведений. Строительство. 2008. № 9. С. 10-16.. 2003. Ч. 1. № 5. – С. 237–240.