Технические науки/5. Энергетика

К.т.н. Садртдинов А.Р., аспир. Исмагилова

Л.М.

Казанский национальный исследовательский

технологический университет, Россия

Установка по переработке древесного сырья в диметилэфир

По статистике в России

ежегодный прирост древесины составляет около 1 млрд. м3 с допустимым

объемом изъятия порядка 0,65 млрд. м3, при этом из-за несовершенства

технологий переработки процент отходов достигает 60% [1].

Развитие технологий

энергетической переработки древесных отходов и растительной биомассы в целом

открывает большие возможности для энергетического и экономического развития

различных отраслей. Одним из перспективных направлений переработки сырья,

широко продвигаемое в ряде европейских стран, является термохимическая

конверсия биомассы в моторное топливо - диметилэфир, который также используют как топливо для электростанций и в качестве

хладагента, обладающим нулевым значением потенциала озоноразрушения [2].

Диметилэфир синтезируется из синтез газа имеющего в смеси водород и монооксида углерода. Из растительной биомассы синтез газ можно получить в процессе ее газификации при высоких температурах от 950 °С, т.к. доказано, что повышение температуры положительно влияет на качество синтез газа, получаемого при газификации сырья [3]

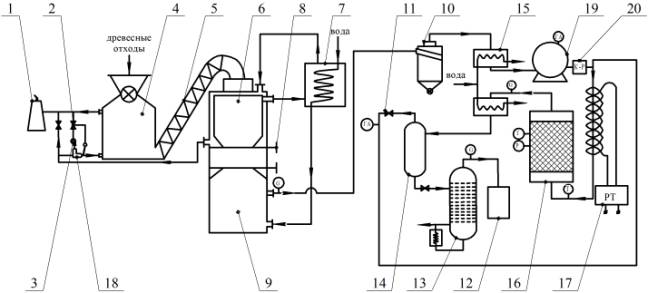

На базе результатов экспериментальных исследований была разработана опытная установка переработки сырья в диметилэфир, схема которой представлена на рис.1.

Согласно схеме древесные отходы поступают на стадию конвективной сушки в камеру 4, после чего шнековым транспортером 5 подаются в камеру высокотемпературной обработки 6, где происходит получение сырья с повышенным содержанием углерода и образование горючих газов, направляемых в котел-утилизатор 7. В котеле-утилизаторе получается технологический водяной пар, а продукты сгорания - топочный газ поступает в рубашку обогрева камеры высокотемпературной обработки 6, а после в камеру 4 на стадию конвективной сушки, в качестве сушильного агента.

Рис. 1 – Схема установки по переработки сырья в диметилэфир

С помощью дымососа 3, эжектора 17 и задвижки 2 организуется рециркуляция сушильного агента с заданной кратностью. Отработанные топочные газы отводятся в дымовую трубу 1.

После получения в камере 6 сырья с требуемыми параметрами оно сбрасывается в камеру газогенерации 9, в которой подвергается паровой конверсии, за счет подачи высокотемпературного перегретого водяного пара через слои угля, в результате чего образуется синтез-газ. Полученный синтез-газ, поступает в циклон 12 для очистки от золы и далее в рекуперативный теплообменник 18 для охлаждения. Очищенный и охлажденный синтез-газ собирают в ресивере 19, далее его компримируют до давления 4,5 МПа компрессором 20. Поток сжатого синтез газа, проходит через нагреватель и направляется в реактор каталитического синтеза диметилэфира 16. Выходящий из реактора газ, имеющий температуру 300 ˚С, поступает в теплообменник 15 для охлаждения. После полученная смесь продуктов поступает в сепаратор 14, где подвергается разделению на газовую и жидкую фазы. Жидкая фаза, содержащая метанол и воду, поступает в приемник метанола-сырца 13, а газовая фаза поступает в конденсатор 10, где диметилэфир за счет оборотного охлаждения хладагентом конденсируется и поступает в приемник диметилэфира 11. Непрореагировавший синтез газ направляется в линию рецикла.

Работа установки основана на получение синтез газа при паровой конверсией древесного сырья при проведении совмещенного процесса высокотемпературной обработки и газогенерации с последующим каталитическим синтезом диметилэфира.

Представленные результаты получены в рамках реализации

гранта Президента РФ шифр темы МК-3434.2015.8 (договор № 14.Z56.15.3434-МК от

16.02.2015 г.).

Литература:

1. Садртдинов, А.Р. Перспективные направления переработки неликвидной древесной биомассы лесозаготовок и деревообработки / А.Р. Садртдинов, Л.М. Исмагилова, Р.Р. Мухаметзянов // Актуальные направления научных исследований XXI века: теория и практика. – Воронеж, 2014. – № 2-3 (7-3). – С. 117-119.

2. Сафин, Р.Г. Разработка технологии переработки высоковлажных древесных отходов в высокооктановые компоненты моторного топлива / Р.Г. Сафин, Н. Ф. Тимербаев , А.Р. Садртдинов , Д.Б. Просвирников // Вестник Казанского технологического университета. - 2013. - Т. 16. - № 7. - С. 250-254.

3. Тунцев Д.В. Схема промышленной установки для переработки отходов лесного комплекса / Д.В. Тунцев, Р.Г. Хисматов, А.М. Касимов, И.С. Романчева, А.С. Савельев // Актуальные направления научных исследований XXI века: теория и практика. - Воронеж, 2014. Т. 2. № 3 – 2 (8 – 2). С. 445 – 448.