К.т.н. Шмидт И.В., д.т.н.

Дьяконов А.А.

ФГБОУ ВПО «ЮУрГУ» (НИУ),

г. Челябинск, Россия

Решение задачи напряженно-деформированного

состояния конструкционной композитной слоистой

системы при механической обработке резанием

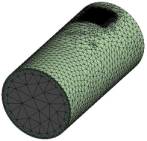

Для

решения задачи напряженно-деформированного состояния конструкционной

композитной системы применен метод конечных элементов в среде пакета прикладных

программ ANSYS Workbench. Для этого строим твердотельную

модель в CAD системе SolidWorks. Затем передаем ее в

программный комплекс ANSYS Workbench,

где описываем действующие в процессе обработки слоистой системы нагрузки по

составляющим сил резания и закрепление модели, имитирующей установку детали в

процессе обработки (рис. 1а). При построении сетки конечных элементов применяем

неравномерную сетку – выделенная область в зоне приложения нагрузки имеет более

мелкую сетку элементов (размер элементов составляет 0,1…0,5 мм), по мере

удаления от очага деформаций размеры конечных элементов увеличиваются (рис. 1б).

а) б)

а) б)

Рис. 1. Твердотельная модель слоистой

системы при продольном точении:

а) с приложенной нагрузкой; б) с сеткой

конечных элементов

Определение модуля Юнга E для ПКМ производилось

путем анализа собственных колебаний этого материала. Экспериментально

определяли спектр частот собственных колебаний цилиндрического образца из ПКМ,

установленного на мягких опорах. Запись колебаний производили, используя

программные средства Nero и микрофон,

закрепленный на испытуемом образце. Возбуждение колебаний получали путем удара

стальным стержнем по испытуемому образцу. Анализ собственных частот колебаний

осуществляли с помощью программного комплекса PowerGraph 3.x. Затем в CAD

системе 3-D моделирования SolidWorks создавалась

твердотельная модель испытываемого образца и средствами ANSYS

Workbench рассчитывались ее собственные колебания для заданного

модуля упругости. Модуль Юнга определяли методом подбора с помощью модального

анализа в модуле ANSYS Workbench.

Таким образом, для ПКМ Лео-сталь получили модуль Юнга равный 6,3 ГПа, принимая

коэффициент Пуассона ν=0,15.

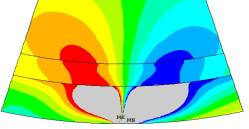

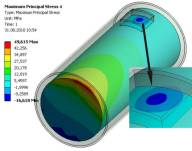

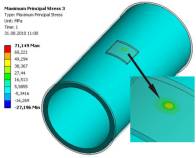

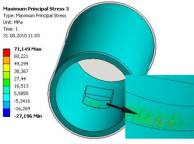

Проведенный расчет полей напряжений слоистых

систем с рабочим слоем из стали показал, что поля напряжений в слоистой системе

имеют скачкообразный характер при переходе от слоя к слою (рис. 2).

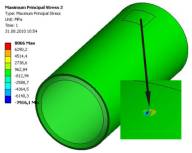

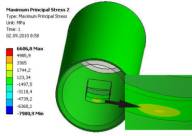

На рисунках 3 и 4 представлены поля нормальных

напряжений, возникающих при точении слоистой системы с конструкционными

параметрами: диаметр детали D=50

мм, рабочий слой толщиной l1=1 мм, средний слой

толщиной l2=3 мм. Материалы слоев

приняты следующие: рабочий слой и основной материал конструкции – сталь (Е=200 ГПа, ν=0,3); средний слой из

ПКМ Leo-сталь (Е=6,3 ГПа,

ν=0,15) Режимы резания приняты по общемашиностроительным нормативам

режимов резания [1]. Составляющие сил резания рассчитывали по известным

эмпирическим зависимостям [2].

Рис. 2. Поле нормальных напряжений в поперечном сечении

слоистой системы в зоне приложения нагрузки при шлифовании. Конструктивные

параметры слоистой системы: D=100

мм; l1=5 мм; l2=3 мм. Величины

прикладываемых

нагрузок: Рz=10000 Н, Рy=30000 Н

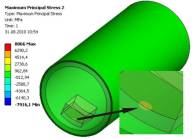

Как видно из рис. 3а, 3б, максимальные

напряжения в рабочем слое и слое ПКМ находятся в зоне приложения нагрузки.

Нормальные растягивающие и сжимающие напряжения в рабочем слое системы не

превышают предела прочности материала – в отличие от слоя ПКМ, где величина

максимальных растягивающих напряжений близка к пределу прочности материала на

отрыв (предел прочности ПКМ Leo-сталь составляет 45

МПа) (рис. 3в). Кроме того, в слое ПКМ наблюдаются растягивающие напряжения,

расположенные ближе к месту заделки, имитирующей закрепление детали на станке.

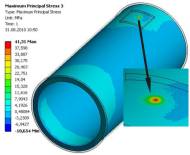

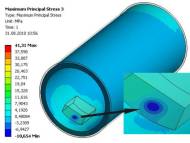

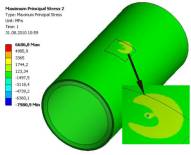

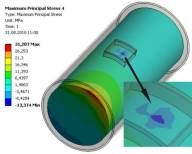

При смещении точки приложения сил резания к

середине длины слоистой системы (рис. 4) величина максимальных напряжений в

рабочем слое уменьшается, а в слое ПКМ, наоборот, увеличивается в 1,7 раза. При

этом максимальные растягивающие напряжения в слое ПКМ увеличиваются на стыке с

валом и превышают предел прочности материала. Поэтому в этом месте произойдет отслоение

слоя ПКМ.

а)

в) д)

б)

г)

Рис. 3. Поля нормальных напряжений в слоистой системе по

слоям:

а)

на верху рабочего слоя (в зоне обработки); б) внизу рабочего слоя (на стыке с

слоем ПКМ); в) наверху слоя ПКМ (на стыке с рабочим слоем); г) внизу слоя ПКМ

(на стыке с валом); д) на поверхности вала

а) в) д)

б)

г)

Рис. 4. Поля нормальных напряжений в слоистой системе по

слоям:

а)

на верху рабочего слоя (в зоне обработки); б) внизу рабочего слоя (на стыке с

слоем ПКМ); в) наверху слоя ПКМ (на стыке с рабочим слоем); г) внизу слоя ПКМ

(на стыке с валом); д) на поверхности вала

Таким

образом, при анализе полей напряжений для ряда конструкций слоистых систем с

ПКМ выявлено:

1. Поля напряжений имеют сложный характер со

скачкообразным переходом между слоями.

2. Зона опасных для ПКМ растягивающих напряжений

может находиться достаточно далеко от зоны приложения нагрузки – зоны резания и

зависит от конструкции системы и способа ее закрепления на станке.

3. Опасные напряжения могут находиться в любом

из слоев системы, а их уровень и расположение зависит от способа крепления

детали на станке, конструкции системы и схемы приложения нагрузки.

Разработанная конечно-элементная модель

позволяет рассчитать поля нормальных напряжений во всех слоях системы с учетом

технологических факторов: способа закрепления детали; величин и точек

приложения нагрузки. Поскольку величина нагрузки предопределяется режимами

резания, то данная модель может являться основой для расчета бездефектных

режимов резания по несущей способности слоистой системы

Литература:

1. Общемашиностроительные нормативы режимов

резания: Справочник. В 2-х т. Т. 1 / А.Д. Локтев, И.Ф. Гущин, В.А. Батуев

и др. – М.: Машиностроение, 1991. – 640 с.

2. Справочник технолога-машиностроителя. В 2-х

т. Т. 2 /Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1985.

– 496 с.