Борозна В.Д., д.т.н.,

проф. Буркин А.Н.

УО «Витебский

государственный технологический университет», Беларусь, г. Витебск

Критерии оценки пригодности

материалов для верха обуви к формованию растяжением

Из производственного опыта известно, что

наибольшее влияние деформационных свойств материалов верха на качество обуви и

отдельных ее деталей проявляется при формовании заготовки. При этом

несоответствие свойств материалов требованиям данных процессов приводит к

дефектам лицевой поверхности материалов и даже разрыву заготовки. Появление

этих дефектов связано главным образом с величиной удлинений материалов при

разрыве. Кроме указанных дефектов, при формовании верха обуви могут возникнуть

перекосы (разные размеры деталей заготовок), искажение модели и другие неприятности,

возникающие с анизотропией удлинений по площади материалов. В свою очередь

технологические режимы формования верха обуви также оказывают большое влияние

на качество обуви.

При одном и том же материале в зависимости от

режимов проведения технологических операций качество их выполнения может быть

различным. Качество формования верха обуви зависит от геометрических параметров

колодки, величины трения между заготовкой и колодкой, влажности материала,

настройками машин и другое [1].

Таким образом, между деформационными свойствами

материалов и технологическими процессами изготовление обуви существует

определенные взаимосвязи, свидетельствующие о том, что исходными свойствами

материалов определяются границы технологической пригодности при определенных

режимах процессов производства обуви, т.е. их технологические свойства. В

данном случае формовочные свойства материалов зависят от способности их к

растяжению. Следовательно, изучению деформационных свойств материалов должен

предшествовать тщательный анализ существующих в настоящие время способов

формования верха обуви. Вид материала, величина и характер его деформирования,

способы деформирования заготовки (деталей, узлов) при этом могут быть

различными, что должно найти свое отражение и в методике изучения

деформационных свойств материалов. Последнее является особенно актуальным в

связи постоянно расширяющимся ассортиментом материалов.

Существует несколько способов формования верха

обуви, при которых применяется разнообразное оборудование и оснастки, разные

конструкции заготовок и колодок. Согласно Ю.П. Зыбина все способы формования

можно разделить на два вида, условно называемые «формование растяжением» и

«формование вытяжкой». При формовании первым из них преобладающей деформацией

материалов заготовки верха будет одноосная, а при втором – двухосная. В

некоторых случаях, особенно при сложных способах формование, возникает

неопределенность в отнесении того или иного способа к одному из двух указанных

выше видов. Например, при внутренним способе формование, для некоторых

конструкций заготовок преобладающим видом будет формование растяжением и т.д..

Исходя из сказанного выше, методы оценки способности материалов к формовании в

этом случае должны базироваться на одноосном растяжении образцов [1,2]. Это

позволит обосновано подходить к выбору материалов при определении их

технологической пригодности, расчете основных размеров заготовки при ее

проектировании и даже прогнозировании эксплуатационных свойств обуви.

Формование растяжением основано на свойствах материалов сетчатой структуры при

растяжении в продольном направлении сокращать свои размеры в поперечном

направлении [3]. Ряд исследований показало, что способность материала

формоваться на колодке оценивается коэффициентом поперечного сокращения μ, представляющим собой отношение

величины относительной усадки в поперечном направлении (εп) к

величине относительного удлинения (εпр) в продольном

направлении.

Следует отметить, что коэффициент поперечного

сокращения изменяется в пределах 0,5-1,5 для натуральных кож и принимает

значение близкие к единице для отдельных видов тканей при 75 % от удлинения при

разрыве. Принято считать, что величина коэффициента поперечного сокращения

должна быть близкой к единице для нормальной посадки заготовки на колодке. Эта

величина была установлена для натуральных кож и тканей, применяемых в обуви

обтяжно-затяжного способа формования [2,3]. При формовании заготовки верха надо

иметь запас прочность, поэтому удлинение материала должно быть в 1,5-2 раза

больше, чем требуется для ее посадки [3]. Величина запаса прочности материала

зависит также от конструкции заготовки. Данный критерий позволяет дать

характеристику материала, т.е. способен ли он выдержать нагрузки, которые

прикладываются к нему в процессе формования. Поэтому за минимальное значение

деформации материала берем 22,5% для производства обуви внутренним способом формования

(это значение в 1,5 раза больше чем максимально возможные нагрузки, возникающие

в процессе формования данным способом) и 45 % - при обтяжно-затяжном способе.

|

|

((1) |

|

где

ε – относительное

удлинение,мм. |

|

Критерий запаса прочности позволит нам на стадии

подготовки производства правильно оценить возможность использования того или

иного материала.

В процессе изготовления обуви с верхом из

искусственных кож (ИК) довольно часто приходится иметь дело с проблемами

формование заготовок. Несмотря на достаточно хорошее облегание колодки и

существенное удлинение деталей верха, обувь теряла форму в носке. При этом чаще

всего наблюдалось интенсивное образование складок области пучков, усадка верха,

приводящие к изменению внутренней формы обуви и подъему ее носочной части.

Последнее можно объяснить повышенной упругостью материалов и недостаточной

пластичностью [4], а также неправильным выбором материалов для определенных

конструкций верха и способов его формование. На этапе формования заготовки

верха обуви необходимо чтобы материалы обладали высоким значением пластичности.

Для ИК величина относительного остаточного удлинения должна составлять более

65% при соблюдении режимов формования заготовки верха обуви. Это позволит

избежать появления в последующем дефектов обуви, указанных выше.

Таким образом, для оценки способности материалов

к формованию растяжением достаточно двух критериев: коэффициента поперечного сокращения

и относительного остаточного удлинения, определяемых по зависимостям,

представленным ниже:

|

|

(2) |

|

где εп – относительная

усадка в поперечном удлинении, мм; εпр

– относительное удлинение в продольном направлении, мм. |

|

|

|

(3) |

|

где ∆lост - остаточное удлинение, мм; l – первоначальная

длина образца, мм. |

|

Объектами исследований были ИК на тканой основе

с полиуретановым покрытием типа нубук. ИК «NUBUK» представляют собой

тканую основу с полиуретановым покрытием. В состав нитей основы входят

полиэфирные волокна, а именно лавсан. Исследования механических свойств ИК NUBUK

турецкого производства проводились с помощью разрывной машины ИП 5158-5 на

образцах прямоугольной формы 180х20 мм с рабочей частью 100х20 мм со скоростью

перемещения нижнего зажима 70 мм/мин. Линейные размеры образцов определены по

ГОСТ 17073-71[5] с помощью металлической измерительной линейки (ГОСТ 427-75 [6])

с ценой деления 1 мм и толщиномера типа ТР 10-60 (ГОСТ 11358-89 [7]) с

точностью 0,01 мм при давлении измерительной площадки на образец 4,9-14,8 кПа.

Масса элементарных проб измерялась на весах Nagema тип 34.003 с

погрешностью не более 0,01 г. Образцы выкраивались вдоль и поперек рулона и

определялись среднее геометрическое значение физико-механических показателей. Показатели

физико-механических свойств ИК NUBUK представлены в таблице

1.

Значения относительной остаточной деформации ИК NUBUK

существенной меньше 65% так как они не подвергались гигротермическим

воздействиям, которым необходимо проводить после операций формования заготовок

верха обуви. Следует отметить, что гигротермические процессы повышают этот

показатель на 20-40% [1].

Таблица 1 – Показатели физико-механических

свойств ИК

|

№

п/п |

Артикул

ИК |

Толщина, мм |

Разрывная

нагрузка РР, Н |

Относительное

удлинение при разрыве εр,

% |

Относительное

остаточное удлинение εост , % |

Коэффициент равномерности по РР, kp |

Коэффициент равномерности по εр, kp |

Условное

усилие РУ, Н |

Условное

относительное удлинение εу при Ру, % |

|

1 |

NUBUK 231PMB |

1,38 |

377 |

28 |

32 |

0,72 |

0,78 |

283 |

19 |

|

2 |

NUBUK-232 |

1,48 |

303 |

31 |

17 |

0,72 |

0,85 |

227 |

22 |

|

3 |

NUBUK 412 A.YSL. |

1,35 |

320 |

20 |

22 |

0,73 |

0,75 |

240 |

16 |

|

4 |

NUBUK 413 K.YSL |

1,37 |

294 |

24 |

38 |

0,80 |

0,98 |

221 |

17 |

|

5 |

NUBUK-517 |

1,37 |

410 |

30 |

40 |

0,66 |

0,74 |

308 |

25 |

|

6 |

NUBUK-518 |

1,37 |

255 |

22 |

31 |

0,66 |

0,89 |

192 |

13 |

|

7 |

NUBUK-520 |

1,36 |

269 |

25 |

37 |

0,88 |

0,89 |

202 |

17 |

|

8 |

NUBUK 521 A.MV. |

1,35 |

304 |

27 |

12 |

0,75 |

0,84 |

228 |

18 |

|

9 |

NUBUK 522 |

1,42 |

324 |

27 |

35 |

0,70 |

0,90 |

243 |

18 |

|

10 |

NUBUK 524 |

1,42 |

237 |

23 |

31 |

0,86 |

0,84 |

177 |

15 |

|

11 |

NUBUK-605 |

1,40 |

389 |

26 |

31 |

0,92 |

0,88 |

291 |

19 |

|

12 |

NUBUK 606 |

1,54 |

374 |

31 |

27 |

0,81 |

0,82 |

280 |

21 |

Анализируя данные таблицы 1, можно отметить, что

исследуемые ИК NUBUK пригодны только к

формованию внутренним способом, имеют достаточную изотропию свойств по

разрывной нагрузки и относительному удлинению при разрыве.

В нашем исследовании для оценки формовочных

свойств материалов предлагается применить коэффициент поперечного сокращения (К2) и относительное

остаточное удлинение (К3).

Коэффициент К2 это

производственная оценка (критерий) пригодности материалов к формованию

растяжением. Исходя из изложенного выше оптимальными значениями μ следует считать близкие к

единице. Значение μ меньше чем

единица будет свидетельство о плохих формовочных свойствах материалов заготовки

верха не позволяющих получить хорошее облегание колодке. Значение μ больше чем единица могут

привести к искажению и перекосу деталей в заготовке верха обуви, что также

плохо. Коэффициент К3

позволит не только определить пригодность материала к формованию, но и позволит

оценить свойства обуви в период хранения. Оптимальными значениями εост

будем считать больше 65%.

Таким образом комплексный критерий оценки

свойств материалов для формования растяжением можно представить в виде:

|

|

(3) |

Одним из наиболее удачных методов решением много

критериальных задач является способ Харрингтоне. В основе его лежит принцип

преобразование натуральных значений откликов в безразмерную шкалу желательности

[8].

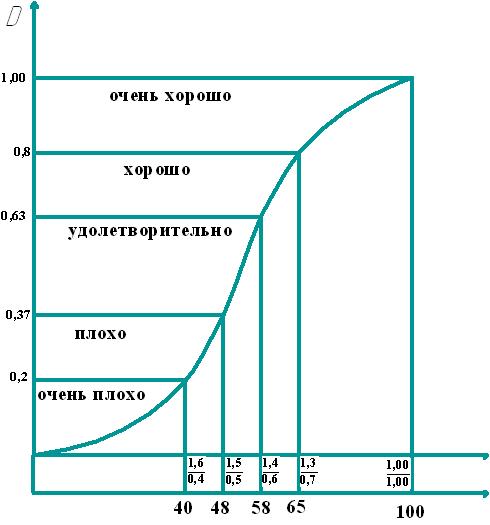

Для построения шкалы желательности обычно

используют методом количественных оценок с интервалом значений желательности от

нуля до единицы. Расчетные данные для построения частных функций желательности

приведены в таблице 2.

Таблица 2 – Расчетные данные для построения

функции желательности

|

Желательность,

значение отклика |

Оценка

по шкале желательности |

К2, (μ) |

К3, (εост) |

|

Очень

хорошо |

0,80-1,00 |

0,70-1,00;

1,0-1,3 |

65-100 |

|

Хорошо |

0,63-0,80 |

0,60-0,70;

1,3-1,4 |

58-65 |

|

Удовлетворительно |

0,37-0,63 |

0,50-0,60;

1,4-1,5 |

48-58 |

|

Плохо |

0,20-0,37 |

0,40-0,50;

1,5-1,6 |

40-48 |

|

Очень

плохо |

0,00-0,20 |

0,00-0,40;

>1,6 |

<40 |

Построение шкалы желательности, которая

устанавливает соотношение между значением отклика К1 и соответствующим ему значением d1 (частная функция желательности), является в

своей основе субъективным отношением (производства) к отдельным откликам, тогда

К2 и соответствующее ему

значение d2 – отношением потребителя.

Формализация оценки формоустойчивости обуви

позволит сопоставить данные, полученные в исследованиях, выполненных по разным

методикам, и, кроме того, дает количественную оценку этому важному свойству

изделия. В наем случае - два отклика (d2 и d3). Построим обобщенную функцию желательности

вида (формула 4):

|

|

(4) |

Экспериментальные данные приведены в таблице 3.

Таблица 3 –Экспериментальные данные для

построения

|

Образцы кожи |

Натуральное значение отклика |

Частные желательности |

Оценка по шкале желательности |

||

|

К2 |

К3 |

d2 |

d3 |

D |

|

|

1 |

1,00 |

32 |

1,00 |

0,15 |

0,39 |

|

2 |

0,67 |

17 |

0,76 |

0,07 |

0,23 |

|

3 |

0,74 |

22 |

0,84 |

0,10 |

0,29 |

|

4 |

0,47 |

38 |

0,32 |

0,18 |

0,24 |

|

5 |

1,15 |

40 |

0,93 |

0,20 |

0,43 |

|

6 |

1,00 |

31 |

1,00 |

0,14 |

0,37 |

|

7 |

0,82 |

37 |

0,90 |

0,17 |

0,39 |

|

8 |

0,05 |

12 |

0,001 |

0,05 |

0,007 |

|

9 |

0,82 |

35 |

0,90 |

0,17 |

0,39 |

|

10 |

0,67 |

31 |

0,76 |

0,14 |

0,33 |

|

11 |

1,00 |

31 |

1,00 |

0,14 |

0,37 |

|

12 |

1,00 |

27 |

1,00 |

0,12 |

0,35 |

Для удобства пользователя была построена номограмма

по которой были рассчитаны частные желательности: d2 и d3 (рисунок).

εост,

% μ

Рисунок – Функция желательности

Анализируя значения функции желательности (таблица

3), полученные с помощью номограммы, по можно сделать вывод, что значения ИК NUBUK

231PMB, NUBUK-517, NUBUK-518,

NUBUK-520, NUBUK 522 и NUBUK-605,

находящиеся в промежутки 0,37-0,63, удовлетворительны для производства в обуви.

Значения ИК NUBUK 231PMB, NUBUK-232,

NUBUK 412 A.YSL.

и NUBUK 521 A.MV.,

располагающие в зонах «плохо» и «очень плохо», соответственно указывает о нецелесообразности

использования данных ИК при производстве заготовок верха обуви внутреннего

способа формования. Построенный график позволяют быстро и точно в условиях

производства проанализировать исследуемые материалы и сделать выводы о

пригодности предполагаемого сырья для использования в технологическом процессе.

Это дает возможность улучшить качество производимой обуви и повысить

эффективность производства предприятия. Данный подход был использован при

выборе материалов для производства обуви на ряде предприятий Республики

Беларусь.

Литература:

1. Буркин, А.Н. Оптимизация технологического

процесса формования верха обуви: монография /А.Н. Буркин.- Витебск: УО «ВГТУ»,

2007.- 220 с.

2. Конструирование изделий из кожи : учебник для

студентов / Ю.П. Зыбин, В.М. Ключникова, Т.С. Кочеткова, В.А. Фукин .- Москва :

Легкая и пищевая промышленность, 1982 .- 264 с.

3. Справочник обувщика (Технология) / Михеева

Е.Я., Мореходов Г.А., Швецова Т.П. [и др.] .- Москва : Легпромбытиздат, 1989.-

416 с.

4.

Буркин, А.Н. Материаловедение кожевенно-обувного производства: учеб.пособие /

А. Н. Буркин [и др.]. – Минск: Беларус. энцыкл. iмяП.Броукi,

2011. – 310 с.

5.

ГОСТ 17073-71 Кожа искусственная. Метод определения толщины и массы 1 м2.

–введ. 01.07.72. – Москва: Издательство стандартов, 2000. – 4с.

6.

ГОСТ 427-75- Линейки

измерительные металлические. Технические условия. –введ. 01.01.77. – Москва:

Стандартинформ, 2005. – 6с.

7.

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1

мм. Технические условия. –введ. 01.01.90. – Москва: Стандоартинформ, 2005. – 7с.

8.

Адлер, Ю.П. Планирование эксперимента при поиске оптимальных условиях:

учеб.пособие / Ю.П. Адлер, Е.В. Маркова, Ю.В. Грановский.- Москва: Издательство

«Наука», 1976.- 279 с.