История/3.История науки и техники

К.т.н. Ахмадова Х.Х.

Грозненский

государственный нефтяной технический университет, Россия

К.х.н. Сыркин А.М.

Уфимский

государственный нефтяной технический университет, Россия

Ассистент Идрисова Э.У.

Грозненский

государственный нефтяной технический университет, Россия

ПРИМЕНЕНИЕ

УСТАНОВОК ТЕРМОКРЕКИНГА ДЛЯ ПРОИЗВОДСТВА ТЕРМОГАЗОЙЛЯ - СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ТЕХУГЛЕРОДА

Технический углерод (сажа)

- один из древнейших химических продуктов в мире. Промышленное производство

сажи существовало в Египте, Древнем Риме и Китае еще до нашей эры [1]. Вплоть

до начала XX века технический углерод

использовался в основном как красящий агент. С тех пор как технический углерод заменил окись цинка в

качестве основного усиливающего компонента для резин, не было найдено ни одного

наполнителя, который обладал бы такой же универсальной комбинацией

характеристик как усилитель резиновых смесей.

Технический

углерод – это продукт, состоящий из углерода, который широко используется в

качестве наполнителя при производстве резин, пластмасс и оболочек кабелей для

придания им специальных свойств, применяется в качестве черного пигмента в

производстве печатных красок и лакокрасочных изделий, в производстве взрывчатых

веществ, копировальной бумаги, изоляционных материалов, грифелей карандашей и

т.д.

В настоящее время промышленность

технического углерода является одной из важных отраслей нефтехимии. Мировое

производство технического углерода достигает 8 млн т в год. Россия с годовым

производством около 600 тыс т находится на шестом месте в мире. Наиболее

крупными производителями техуглерода в России являются Омский, Волгоградский,

Ярославский, Нижнекамский заводы, имеющие производственные мощности более 150

тыс. т в год.

В СССР производству

технического углерода уделялось большое внимание еще в годы первых пятилеток. В

список «ударных строек» на 1932 г. по нефтяной промышленности наряду с Московским,

Нижегородским, Бакинским нефтегазовыми заводами были внесены восемь сажевых

заводов на Майкопских промыслах [2].

В 1990-е

годы под влиянием спада производства в отраслях - потребителях технического

углерода и недостатка сырья для его производства, загрузка мощностей техуглерода

снизилась до 30 - 40%. Пик падения производства и потребления технического

углерода пришелся на 1994 г., производственные мощности его в этот период

оценивались в 1,6 млн. т в год.

Для

увеличения производства термогазойля, применяемого в качестве сырья при производстве технического углерода, некоторые

отечественные установки термического крекинга были реконструированы для работы

по схеме получения термогазойля.

В начале 1980-х годов на

нефтеперерабатывающих заводах отрасли в эксплуатации находились 62 установки

термического крекинга, из них 15 импортных и 47 отечественных систем, которые

работали по следующим схемам [3,4]:

- 13 (тринадцать) установок по схеме АТ–ТК - прямая

перегонка и термический крекинг (Московский, Куйбышевский, Ухтинский,

Красноводский, Саратовский, Хабаровский, Гурьевский);

- 9 (девять) установок использовались для крекинга

дистиллятного сырья, из них 7 – с целью получения сажевого сырья и 2 – с целью

получения крекинг – остатка для производства электродного кокса;

- 3 (три) установки использовались для термического

риформинга бензина;

- одна установка термического крекинга и 2 установки

висбрекинга в

комбинированном блоке ГК-3 бездействовали.

- остальные установки использовались по прямому

назначению для крекинга тяжелого нефтяного сырья.

Одно из широко

применяемых направлений использования установок термического крекинга – это

производство сырья для получения технического углерода. По этой схеме в 1980-е

годы в СССР были реконструированы следующие установки термокрекинга: на

Ангарском НПЗ установка ТК в составе ГК-3, Новокуйбышевском НПЗ - ТК-5,

Ново-Уфимском – ТК-3, Омском – ТК-2, Пермском – ТК-2, Рязанском – ТК-2 и

Сызранском – ТК-3.

Основным сырьем для получения

техуглерода является термогазойль, получаемый на установках термического

крекинга из смеси тяжелых каталитических газойлей и дистиллятных

экстрактов селективной очистки масел.

Основными показателями качества

термогазойля являются индекс корреляции, содержание серы, коксуемость,

фракционный состав, вязкость и температура застывания.

Дистиллятное

сырье, используемое на реконструированных установках термокрекинга в 1980-е

годы с целью производства

технического углерода, характеризовалось плотностью р204

- 0,920 – 0,965, коэффициентом рефракции n20 d - 1,524 –1,538 и выкипаемостью в пределах от 201

–265 0С до 475 –506 0С (таблица 1).

Режимы работы реконструированных

установок термического крекинга, вырабатывающих сырье для технического углерода

в сопоставление с режимами установок термокрекинга, работающих по схемам АТ-ТК,

термокрекинга, риформинга, приведены в таблице 2. Эти данные показывают, что для

производства технического углерода из дистиллятного сырья, необходимы более

жесткие условия (температура на выходе из печи – П-1 около 5000С, на

выходе из печи П-2 до 5500С), чем применяемые в сравниваемых

процессах.

На семи установках крекинга

дистиллятных фракций с целью получения сырья для технического углерода в 1980-е

годы в среднем за год перерабатывалось 2969,7 тыс. т сырья со среднесуточной

производительностью

Таблица 1 - Характеристика сырья установок термокрекинга,

реконструированных на получение технического углерода

|

Завод, комбинат

установка

|

Ангарский

НПЗ

ТК-15/2

|

Ново-

Куйбышевский

НПЗ

ТК-5

|

Ново-

Уфимский

НПЗ

ТК-4

|

Омский

НПЗ

ТК-2

|

Пермский

НПЗ

ТК-2

|

Рязанский

НПЗ

ТК-2

|

Сызранский

НПЗ

ТК-3

|

|

Плотность, р 204

|

0,926

|

0,926

|

0,965

|

0,950

|

0,928

|

0,948

|

0,910-0,920

|

|

Коэффициент рефракции

|

1,5250

|

-

|

-

|

-

|

1,5297

|

1,5388

|

1,524-1,533

|

|

Вязкость условная, ВУ50

|

-

|

-

|

-

|

17,0

|

|

-

|

1,48-1,65

|

|

Содержание серы, %

|

-

|

-

|

-

|

-

|

|

2,4-2,7

|

1,7

– 1,8

|

|

Коксуемость, % мас.

|

-

|

-

|

1,17

|

0,8

|

|

-

|

0,6

– 0,75

|

|

Фракционный состав,% об.

|

|

|

|

|

|

-

|

-

|

|

начало кипения, 0С

|

253

|

212

|

220

|

230

|

|

201

|

257-265

|

|

выкипает до 3000С

|

5,0

|

3

|

5,5

|

30

|

|

5

|

-

|

|

3500С

|

30,0

|

8

|

12,0

|

49

|

|

10

|

50%

- 360-380°С

|

|

4000С

|

68,0

|

24,9

|

42,0

|

67

|

|

30

|

-

|

|

4200С

|

60,0

|

-

|

61,0

|

75

|

|

50

|

-

|

|

450°С

|

78,0

|

60,7

|

82,0

|

90

|

|

65

|

-

|

|

4800С

|

87,0

|

-

|

87,0

|

97

|

|

80

|

-

|

|

500°С

|

92,0

|

-

|

97,0

|

-

|

|

-

|

-

|

|

конец кипения, о С

|

513/94

|

-

|

506

|

490

|

|

505

|

475-487°С

|

Таблица 2 - Режимы работы установок термического крекинга,

реконструированных по разным схемам

|

НПЗ

Показатели

|

Схема работы установки термокрекинга

|

|

Московский НПЗ

|

НУНПЗ

|

ТК на получение сырья для тех. углерода

|

|

АТ-ТК

|

ТК

|

риформинг

|

ТК на получение

бензина и крекинг-

остатка

|

|

Производительность по

сырью, т/сутки

|

4722

|

830

|

800-850

|

1750-1800

|

1200-1400

|

Печь тяжелого сырья П-1

Температура , 0С

выхода продукта

на перевале

Загрузка, м3/час

Давление на входе, атм

|

455

-

135

63

|

470

720

105

25

|

570- 575

-

30-50

не выше 70

|

478

725

204

46

|

495 - 500

760-800

-

до 56

|

Печь легкого сырья П-2

Температура , 0С

выхода продукта

на перевале

Загрузка м3/час

Давление на входе, атм

|

490

-

85

68

|

504

750

77,0

60

|

-

-

-

-

|

532

739

50,2

59

|

до 550

до 820

-

до 70

|

1657 т (таблица 3). Выход термогазойля составлял 924,2

тыс. т или 31,1%, с колебаниями для отдельных заводов от 28 до 36%, для

установок Сызранского и Пермского НПЗ - 19,0 и 9,5%.

При работе установок термокрекинга в режиме получения целевого продукта -

термогазойля (фракция 200-480 °С) — получают также газ, бензиновую фракцию и

крекинг-остаток, используемый при получении малозольного электродного или

игольчатого кокса.

Общий выход светлых на

реконструированных установках термокрекинга изменялся от 12 до 32% (в среднем

22,9%), т.е. был близким к выходу, полученному при крекинге мазута. Выход

бензина составлял от 10 до 24%, крекинг-остатка 30–57%.

Установка термокрекинга для получения

термогазойля включает следующие секции [5]:

- реакторное отделение, включающее печи

крекинга легкого и тяжелого сырья и выносную реакционную камеру;

- отделение разделения продуктов

реакции, включает испарители высокого и низкого давления для отделения

крекинг-остатка, вакуумную колонну для дополнительного отпаривания

крекинг-остатка с целью увеличения выхода термогазойля, комбинированную колонну

для загрузки печей тяжелого и легкого сырья и газосепаратора для отделения газа

от нестабильного бензина;

- отделение теплообменной аппаратуры, включает

сырьевые теплообменники типа «труба в трубе», погружные конденсаторы-холодильники,

водяные холодильники термогазойля и крекинг-остатка.

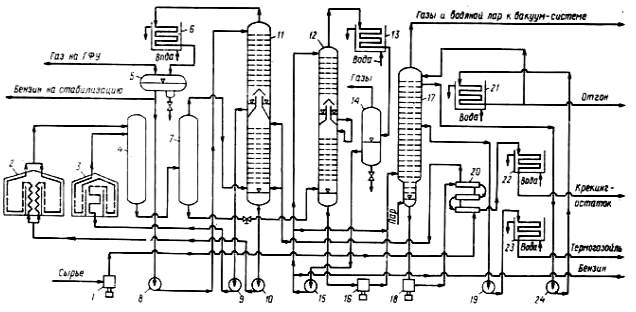

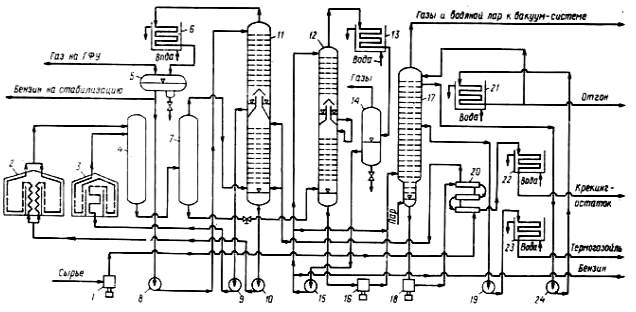

Технологическая схема установки термического

крекинга дистиллятного сырья (ТКДС) для получения термогазойля, применяемая в

настоящее время на отечественных НПЗ, приведена на рисунке 1 [5,6]. Эта схема

установки ТКДС на основе двухпечной установки термического крекинга, в отличие

от установок, применяемых для получения термогазойля в 1980-е годы,

дооборудована вакуумной колонной, и эксплуатируется в более жестком

температурном режиме.

|

Таблица 3 - Материальные балансы крекинга на получение сырья для

технического углерода

|

|

Завод, установка,

показатели

|

АнгарскийНПЗ

ТК-15/2

|

Новокуйбы-шевский НПЗ

ТК-5

|

Ново-

Уфим-

ский НПЗ

ТК- 2, ТК-4

|

Oмский

НПЗ

ТК- 2

|

Пермский

НПЗ

ТК-2

|

Рязанский

НПЗ

ТК-2

|

Сызранский

НПЗ

ТК-3

|

Итого

|

|

тыс.т. (сутки)

|

%

(ср. суточн)

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

Среднесуточная

производительность, тн

|

2400

|

I46I

|

2000

|

2152

|

1333

|

1130

|

887

|

1,657

|

-

|

|

Число суток

работы в году

|

141

|

235

|

370

|

328

|

109,5

|

313

|

295

|

1791,5

|

255,9

|

|

Переработано сырья, тыс.т

|

ЗЗ8,4

|

343,4

|

785,7

|

706,1

|

152,3

|

353,6

|

290,2

|

2969,7

|

100

|

|

Получено, % мас.

|

|

|

|

|

|

|

|

|

|

|

газ сухой

|

2,5

|

6,0

|

6,0

|

5,5

|

4,9

|

4,6

|

5,3

|

154,4

|

5,2

|

|

рефлюкс

|

2,0

|

1,7

|

3,0

|

2,3

|

1,8

|

5,3

|

4,0

|

92,10

|

3,1

|

|

бензин

|

10,2

|

15,6

|

20,6

|

20,7

|

16,7

|

23,7

|

23,8

|

.575,9

|

19,4

|

|

керосин

|

|

|

|

|

|

3,4

|

_

|

12,0

|

0,4

|

|

термогазойль

|

28,4

|

29, 2

|

36,6

|

36,4

|

9,5

|

32,4

|

18,7

|

.924,2

|

31,1

|

|

крекинг-остаток

|

57,0

|

46, 8

|

32,4

|

34,2

|

66,2

|

29,5

|

47,8

|

1189,2

|

40,1,

|

|

потери

|

0,9.

|

0,7

|

0,4

|

0,9

|

0,9

|

1,1

|

0,4

|

21,4

|

0,7

|

|

Сумма

светлых

|

12,2

|

17,3

|

23,6

|

23

|

18,5

|

32,4

|

27,8

|

680,0

|

22,9

|

Рисунок 1 – Технологическая схема установки термического крекинга для

производства вакуумного термического газойля:

1,16,18-поршневые насосы; 2,3 – трубчатые печи;

4-реакционная камера; 5,14, - газосепараторы; 6,13- холодильники-конденсаторы;

7-испаритель высокого давления; 8-10,15,19,24- насосы центробежные; 11,17

–ректификационные колонны; 12-испарительнизкого давления; 20-теплообменники;

21-23 -холодильники

Дооборудование установки вакуумной

колонной позволяет увеличить выход термогазойля почти вдвое, с 24-35% масс. до

52-54 % масс. и повысить его индекс корреляции с 95-100 до 105 и выше. Процесс

получения термогазойля осуществляется по следующей технологии.

Сырье из резервуарного парка насосом 1

прокачивается через теплообменники 20 (на схеме показан один), где

подогревается за счет тепла крекинг-остатка.

Нагретое в теплообменниках сырье двумя

потоками подается в нижнюю секцию ректификационной колонны высокого давления 11.

Колонна 11 разделена полуглухой

тарелкой на две секции тарелкой, которая позволяет перейти в верхнюю секцию

только парам. Продукты конденсации паров крекинга (жидкость) накапливается в

аккумуляторе (кармане) внутри колонны 11.

Легкое сырье (жидкость) из

аккумулятора колонны 11 забирается насосом 9 и подается в змеевики трубчатой печи

3, где нагревается до 5000С. Тяжелая часть сырья с низа колонны 11

забирается насосом 10 и подается в змеевики печи 2, где нагревается до

температуры 5500С.

Продукты крекинга из змеевиков печей 2

и 3 направляются в выносную реакционную камеру 4, откуда переходят в испаритель

высокого давления 7.

Из реакционной смеси в нижней секции испарителя

высокого давления отделяется жидкий крекинг-остаток, который через редукционный

клапан поступает в испарительную колонну низкого давления 12 (испаритель).

Газы и пары бензино-керосиновых

фракций из верхней части испарителя 7 направляются в низ колонны 11, с верха

которой выводятся бензиновая фракция и газ.

Пары конденсируются, и смесь

охлаждается в холодильнике-конденсаторе 6. Далее газожидкостная смесь

разделяется в газосепараторе 5 на газ и бензиновую фракцию. Газ поступает на ГФУ, а балансовое количество бензина — на стабилизацию.

Насосом 8 бензин-орошение подается на верхнюю тарелку колонны 11. В колонне 12 в результате снижения давления из

крекинг-остатка выделяются газойлевые фракции; несконденсированные пары из

колонны 12 направляются в холодильник-конденсатор 13, и конденсат собирается в

приемнике 14. Отсюда часть конденсата насосом 15

возвращается в колонну 12 в качестве орошения, а балансовое его количество

выводится с установки. Крекинг-остаток,

выводимый с нижней части колонны 12, подается насосом 16 в вакуумную колонну 17,

где разделяется на вакуумный термогазойль и дистиллятный крекинг-остаток. Целевой

продукт — термогазойль — выводится как промежуточный продукт с 17-й тарелки

вакуумной колонны 17.

Во избежание коксования

крекинг-остатка и для улучшения транспортирования, его разбавляют менее вязким

продуктом. Крекинг-остаток можно использовать в производстве битумов, а также

как связующее вещество при брикетировании углей. Выход термогазойля на сырье

вакуумной колонны составляет около 72 % (масс.).

Некоторые установки термического

крекинга по получению термогазойля работают по схеме, отличной от описанной [7].

Целевой продукт отбирается из колонны 12, выход термогазойля в этом случае

составляет 24 - 27 % (масс.). При индексе корреляции 95-100.

Литература:

1. Мухамадеев Э.З. Расширение сырьевых ресурсов и

совершенствование технологии производства малоактивного технического углерода: Автореф.

дисс. канд. техн наук. - Уфа, 2007. – 23 с.

2. РГАЭ. Ф. 3139. Оп. 1. Д. 329. Л.

35.

3. Ахмадова

Х.Х., Сыркин А.М., Мусаева М.А., Абдулмежидова З.А. Первые этапы развития

процесса термокрекинга в СССР // Актуальные проблемы технических, естественных

и гуманитарных наук: материалы Международной научно-практической конференции

14-15 мая 2008г. – Уфа: Изд-во УГНТУ, 2008. Вып.3.- С.451-453.

4. Ахмадова Х.Х., Сыркин

А.М., Мусаева М.А., Абдулмежидова З.А. Четвертый, пятый и шестой этапы развития

процесса термокрекинга // Актуальные проблемы технических, естественных и

гуманитарных наук: материалы Международной научно-практической конференции

14-15 мая 2008г. – Уфа: Изд-во УГНТУ, 2008. Вып.3.- С.453- 456.

5.Вержичинская С.В., Дигуров Н.Г., Синицын С.А.

Химия и технология нефти и газа. М.: ФОРУМ Инфра – М, 2007.-400с.

6.Альбом технологических

схем процессов переработки нефти и газа. Под ред. Б.И. Бондаренко.- М.:Химия,1983

- 128с.

7.Абаева Б.Т. и др.

//Химия и технология топлив и масел.- 1971, №11.- С.23-27.