Строительство и архитектура/ 4.Современные строительные материалы

к.т.н. Валиев Д.М., аспирант Макаров П.В.,

д.т.н. Калашников В.И.

ООО «ВНИИСТРОМ-НВ», Россия

Пензенский государственный университет

архитектуры и строительства, Россия

Оптимизация составов пропариваемых песчаных

бетонов порошковой активацией

Улучшение качества

изделий, снижение их материалоемкости и стоимости является очевидной

необходимостью современного строительства. Так например, использование в

составах бетонов песков, взамен щебня является более выгодным решением, так как

во многих регионах нет собственных месторождений щебня. Но песчаные бетоны не

находят широкого применения в производстве в связи с высоким потреблением

цемента, особенно при иcпользовании

мелких песков. Расход цемента в бетонах марок М400 — М500 на мелких песках

составляет 400–500 кг. Соответственно, для обычных бетонов удельный расход

цемента на единицу прочности составляет 10–14 кг на 1 МПа.

В мировой практике уже

разрабатываются бетоны нового поколения, позволяющие получать не только высокие

прочности бетонов, но и достигать низкого удельного расхода, равного 4–6

кг/МПа. Под термином «бетоны нового поколения» следует понимать бетоны высокой

плотности, прочности с новой рецептурой и новым структурно-топологическим строением

[1]. Макроструктура и микроструктура в таких бетонах оптимизированы за счет

точной градации всех частиц в смеси для получения максимальной плотности [2].

В данном исследовании

была поставлена задача определения минимального удельного расхода цемента на

единицу прочности.

Для выявления минимального

удельного расхода цемента на единицу прочности в порошково-активированных

мелкозернистых пропаренных бетонах (ПАМБ)

был проведен эксперимент.

В ходе исследований при

изготовлении бетонов использовался липецкий шлакопортландцемент ШПЦ 400 Д33 (Ц), песок кварцевый молотый (Пм), песок тонкий фракции

0,16–0,63 мм (Пт), отсев

ПГС 0,63–5,00 мм (Пз) и

гиперпластификатор ХИДЕТАЛ-ГП- 9-γ. В некоторых составах использовался липецкий

микрокремнезем (МК). Использовались следующие

режимы тепловлажностной обработки (ТВО):

2ч+44мин+5ч+2ч, 2ч+1ч+5ч+2ч, 2ч+1ч27мин+5ч+2ч, 2ч +2ч+5ч+2ч, с изотермией 60, 70,

80, 90, соответственно. Образцы хранили в камере нормального твердения в

течении 28 сут., а испытывали через 1-е, 7-е, и 28-е сут. Для определения

прочности пропаренных образцов их испытывали через 24 ч с момента изготовления

и после последующего хранения в течение 28 сут.

Было изготовлено четыре

состава (табл. 1) с отношениями

суммарной

Таблица

1. Результаты испытаний ПАМБ с различными соотношениями молотого

песка к цементу

|

Наименование показателей |

Наименование состава |

|||

|

1 |

2 |

3 |

4 |

|

|

Расход цемента, кг/м3 |

265 |

387 |

432 |

516 |

|

Расход молотого песка, кг/м3 |

408 |

248 |

238 |

139 |

|

Расход воды, л/м3 |

188 |

151 |

155 |

181 |

|

Расход микрокремнезема, кг/м3 |

27 |

39 |

42 |

52 |

|

Rизг, на

28 сут. при НУ, МПа |

8,5 |

11,0 |

11,4 |

12,1 |

|

Rизг, на

1 сут. после ТВО, МПа |

7,9 |

12,4 |

13,1 |

12,4 |

|

Rсж, на

28 сут. после ТВО, МПа |

37,8 |

86,0 |

84,7 |

71,7 |

|

Ц/Rсж на 28сут., кг/МПа |

7,0 |

4,5 |

5,1 |

7,2 |

|

Плотность теоретическая, кг/м3 |

2372 |

2419 |

2400 |

2394 |

|

Плотность фактическая, кг/м3 |

2205 |

2255 |

2270 |

2254 |

массы цемента и молотого песка к массе

тонкого песка и к массе песка-заполнителя, равными, соответственно, 1:0,8:1,4.

Во всех составах расход микрокремнезема составлял 10 % от массы цемента,

расход гиперпластификатора ХИДЕТАЛ-ГП-9-γ — 9 % от массы цемента.

Водотвердое отношение для смеси 2 составило 0,076, для смесей 1, 3, 4 — от

0,082 до 0,088. Диаметр расплыва бетонной смеси из конуса Хегерманна для смеси

2 составил 10,3 см, для смесей 1, 3, 4 — от 12,4 до 12,8 см. Изотермическая

выдержка производилась при температуре 90 °С.

Графики

зависимости удельного расхода цемента на единицу прочности от расхода цемента

после ТВО на 1-е и на 28-е сут.

приведены на рис. 1.

Рис.

1. Зависимость удельного расхода цемента

на единицу прочности от расхода цемента после тепловлажностной обработки (ТВО) на 1-е и 28-е сут.

Значения

эмпирических коэффициентов приведены в табл.

2.

Данный эксперимент позволяет сделать вывод, что минимальный удельный расход цемента на единицу

прочности после ТВО 4,5 кг/МПа

наблюдается при расходе цемента 387 кг/м3 в составе 2, а наивысшая

плотность 2270 кг/м3 — при расходе цемента 432 кг/м3 в

составе 3. Из графика видно насколько значительно снижение удельного расхода

цемента на единицу прочности в составе 2, обеспечиваемого за счет сниженного

расхода воды.

Таблица 2. Значения

эмпирических коэффициентов

|

Составы бетонов |

a |

b |

c |

|

Нормальное твердение |

27,26 |

-0,11 |

0,00014 |

|

Тепловлажностная обработка |

28,17 |

-0,12 |

0,00016 |

С целью исследования

влияния режима ТВО на прочность

пропариваемого порошково-активированного мелкозернистого бетона, с

оптимизированным расходом цемента, был выполнен следующий эксперимент. Образцы состава 2 пропаривались при температуре 60, 70, 80 и 90 °С.

Из табл. 3 по приросту прочности на сжатие

на 1-е сут. видно, что наивысшая прочность в состава 2 достигнута при

температуре 80 °С. О

Таблица 3. Результаты испытаний бетона состава 2 при различных

температурах изотермической выдержки

|

Наименование показателей |

Нормальные условия твер-дения T = 20 °C |

Температура изотермии с длительностью 5

ч, °C |

|||||

|

60 |

70 |

80 |

90 |

||||

|

Разность начальной и конечной

температуры разогрева бетона, °С |

— |

40 |

50 |

60 |

70 |

||

|

Прочность при сжатии, МПа |

Сроки испытания, сут |

1 |

31,4 |

62,8 |

74,4 |

92,2 |

76,6 |

|

7 |

65,6 |

70,2 |

77,2 |

94,0 |

82,6 |

||

|

28 |

104,6 |

72,0 |

80,1 |

99,0 |

84,2 |

||

|

Коэффициент эффективности при

пропаривании |

— |

0,60 |

0,71 |

0,88 |

0,73 |

||

|

Ц/Rсж на 28

сут., кг/МПа* |

3,7 |

5,4 |

4,8 |

3,9 |

4,5 |

||

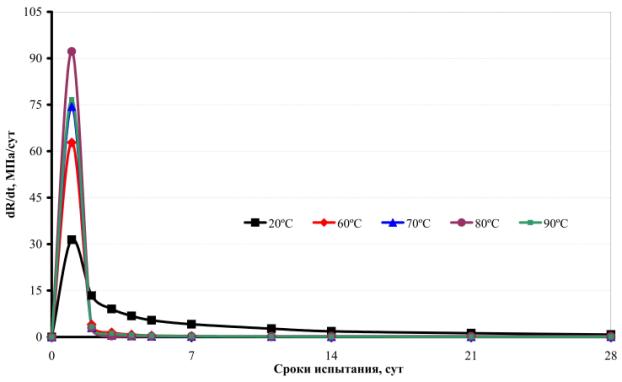

наиболее интенсивном наборе прочности

этого состава при данной температуре свидетельствует рис. 2. Следовательно, состав на шлакопортландцменте, следует

пропаривать при повышенных температурах 80 °С с изотермической выдержкой

5 ч, позволяющей достичь коэффициента эффективности при пропаривании

0,88 [3].

ПАМБ отличаются

высокой прочностью при сжатии, однако, при изготовлении

предварительно-напряженных несущих конструкций важное значение приобретает

усадка бетона. Деформация усадки определялась по стандартной методике

ГОСТ 24544–81.

Усадка ПАМБ с соотношением компонентов Ц:Пм:Пт:Пз:МК

= 1:0,71:1,38:2,46:0,1 при нормальных условиях твердения составила 0,40 мм/м, а

после ТВО — 0,37 мм/м, что

существенно ниже по сравнению с усадкой традиционных песчаных бетонов. При этом

водопоглощение через 180 суток по массе образцов воздушно-сухого состояния было

1,58 % и 2,16 %, соответственно при начальных условиях и ТВО.

Рис. 2. Скорость

набора прочности порошково-активированного мелкозернистого бетона состава 2 при

различных условиях твердения

Выводы

Введение реакционно-активных

кремнеземистых добавок и реологически-активных дисперсных наполнителей

позволяет достигнуть повышенной прочности малоцементных бетонов и довести ее до

прочности щебеночных бетонов старого поколения или существенно превысить ее. Оптимизированный

состав бетона позволил добиться низкого удельного расхода цемента на единицу

прочности — 3,7 кг/МПа при нормальных условиях твердения и 3,9 кг/МПа после ТВО, что значительно

ниже, чем у современных щебеночных бетонов с повышенным расходом цемента.

Немаловажным является то, что после тепловлажностной обработки коэффициент

эффективности пропаривания превышает 0,7 и достигает 0,93, что важно для

заводской технологии.

Литература:

1. Калашников В.И., Терминология науки

о бетоне нового поколения // Строительные материалы. 2011.№3. С. 103–106.

2.

Садрекареми

А., Развитие легковесных реакционно-порошковых бетонов // Журнал о современных

технологиях бетона. Япония. 2004. №3. С.409–417.

3.

Рекомендации

по тепловой обработке тяжелого бетона с учетом активности цемента при пропаривании

// НИИЖБ Госстроя СССР, Москва, 1984.