Профессор т.н. Ниязбекова Р.К., кандидат т.н.

Абиров А.А., преподаватель Темиргалиева Г.Е., магистрант 2 курса Исахова К.Б.

Евразийский Национальный Университет имени

Л.Н.Гумилева

ИССЛЕДОВАНИЕ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ КОМПОЗИТОВ ДЛЯ ТРУБ НА ОСНОВЕ ПОЛИПРОПИЛЕНА

В

системах холодного и горячего водоснабжения для транспортировки воды используют

трубы, выполненные из полипропилена (ПП). По сравнению с другими трубами, полипропиленовые трубы

имеют ряд преимуществ [1].

ПП

получают полимеризацией мономера пропилена в присутствии металлоорганических катализаторов.

Молекулярная масса (ММ) = (60-200) тыс., плотность 900-910 кг/м; температура

плавления 165-170![]() . ПП является кристаллизующимся полимером, содержание

кристаллической фазы составляет 73-75%. Так же, как и остальные полиолефины, ПП

– неполярный полимер. Свойства ПП существенно зависят от молекулярной массы и,

следовательно, от степени полимеризации. Основные физические параметры ПП остаются практичеки постоянными. Основные физические и механические свойства ПП

приведены в табл. 1 [2].

. ПП является кристаллизующимся полимером, содержание

кристаллической фазы составляет 73-75%. Так же, как и остальные полиолефины, ПП

– неполярный полимер. Свойства ПП существенно зависят от молекулярной массы и,

следовательно, от степени полимеризации. Основные физические параметры ПП остаются практичеки постоянными. Основные физические и механические свойства ПП

приведены в табл. 1 [2].

Таблица 1- Основные физико-механические свойства ПП

|

Свойства |

Марки |

||

|

21060 |

01020 |

21060-29,

А 20 |

|

|

Плотность, кг/м3 |

910 |

900 |

1050 |

|

Разрушающее напряжение

при растяжении, МПа |

30 |

32 |

21 |

|

Относительно

удлинение, % |

100 |

300 |

до

50 |

|

Ударная вязкость,

кДж/м2 |

25-40 |

25-40 |

до

20 |

|

Модуль упругости при

изгибе, МПа |

1220-1670 |

1860 |

|

|

Теплостойкость по

Мартенсу, ºС |

120 |

110 |

90 |

|

Морозостойкость,

ºС |

-20 |

-25 |

-60 |

Согласно, технического

регламента таможенного союза напорные и безнапорные трубы водоснабжения и

канализации испытывают на плотность (герметичность) и прочность[1,3].

Предварительное

гидравлическое испытание напорных трубопроводов следует производить в следующем

порядке:

-трубопровод заполнить

водой и выдержать без давления в течение 2 ч;

-в трубопроводе создать

испытательное давление и поддерживать его в течение 0,5ч;

-испытательное давление

снизить до расчетного и произвести осмотр трубопровода.

Выдержка трубопровода

под рабочим давлением производится не менее 0,5 ч. Ввиду деформации оболочки

трубопровода необходимо поддерживать в трубопроводе испытательное или рабочее

давление подкачкой воды до полной стабилизации.

Трубопровод считается

выдержавшим предварительное гидравлическое испытание, если под испытательным

давлением не обнаружено разрывов труб или стыков и соединительных деталей, а

под рабочим давлением не обнаружено видимых утечек воды.

Окончательное

гидравлическое испытание на плотность проводится в следующем порядке:

-в трубопроводе следует

создать давление, равное расчетному рабочему давлению, и поддерживать его 2 ч;

при падении давления на 0,02 МПа производится подкачка воды;

-давление поднимают до

уровня испытательного за период не более 10 мин и поддерживают его в течение 2

ч.

Гидравлические

испытания систем из полимерных материалов внутренних трубопроводов проводят при

положительной температуре окружающей среды не ранее, чем через 24 ч после

выполнения последнего сварного и клеевого соединения.

Гидравлические испытания

систем внутренних водостоков осуществляют путем заполнения их водой на всю

высоту стояков. Испытания проводят после наружного осмотра трубопроводов и

устранения видимых дефектов. Гидравлическое испытание склеенных трубопроводов

начинают не ранее, чем через 24 ч после выполнения последнего соединения.

Система водостоков считается выдержавшей испытание, если по истечении 20 мин

после ее наполнения при наружном осмотре трубопроводов не обнаружено течи или

других дефектов и уровень воды в стояках не понизился.

Пневматические

испытания трубопроводов, выполненных из полимерных материалов, производят при

наземной и надземной их прокладке в следующих случаях: температура окружающего

воздуха ниже 0 °С; применение воды недопустимо по техническим причинам; вода в

необходимом для испытаний количестве отсутствует[3].

Способность полимерных материалов сопротивляться

нагрузкам, приложенным с большой скоростью, оценивается их ударной прочностью

или, как ее чаще называют ударной вязкостью. Ударная вязкость – это широко распространенная и стандартизованная

технологическая характеристика материала, испытываемого на поперечный удар,

ударное растяжение, ударное сжатие или на мнократный удар, который реализуется

на маятниковых копрах. Образец в держателе копра может расплогаться подобно

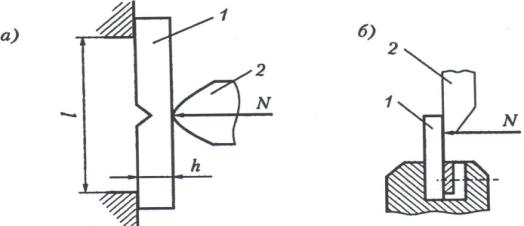

балке при двухопорном изгибе ( рис. 1, а) или консольно ( рис. 1, б).Основным

является метод испытания по ГОСТу 4647-69. В этом случае образцы в виде

стандартного бруска (6*6*60 или 10*15*120) с надрезом (метод Шарпи)

Рис.1 Двухопорные ( а) и консольные изгибы (б)

или без него испытывают на маятковом копре, например, типа КМ-0,5, имеющем

две опоры для установки образца. Удар наносится маятником копра по середине

образца. Растояние между опорами l должно быть согласовано

с сечением образца h.

По второму методу образец закрепляется консольно. На образце изготавливают

надрез (метод Изода) или обходятся без него (метод «Динстат»). Размеры образца

для испытаний на приборе Динстат 10*15*4,5 мм [4].

Сравнивая указанные методы,

отметим следующее. На сопротивление полимерных материалов к ударным нагрузкам

большое влияние оказывают концентраторы напряжений. Ими могут быть дефекты

поверхности образца (шероховатости, резкие переходы расположения поверхностей),

внутренние дефекты образца (пустоты, чужеродные включения), дефекты материала

(внутренние напряжения, дефекты физической структуры). В связи с этим к

качеству образцов предъявляется повешенные требования. Чем меньше размеры

образца, тем качественнее он должен быть изготовлен. Особенно требовательно

необходима относиться к изготовлениям надрезов, искуственно уменьшающих живое

сечение образца механической обработкой.

Кроме того, полученные на

приборе «Динстат» или по Изоду результаты нельзя соповставлять с двухопорным

ударным изгибом. Они могут использоваться только для сравнительных

характеристик, что удобно в лабораторной практике при ограниченных количествах

получаемых материалов.

Ударной вязкостью называют

отношение эр\нергии разрушения образца к площади его поперечного сечения:

a= ![]() (1)

(1)

Работа разрушения оценивается по

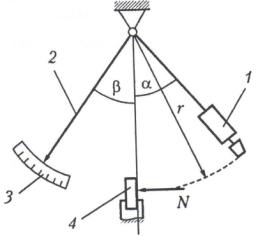

изменению энергии маятника 1 (рис. 2). Перед испытанием маятник взводят на определенный угол

α, предельное значение которого

Рис.2-Схема

действия маятникового копра

Рис.2-Схема

действия маятникового копра

составляет ![]() радиан, а образец 4 закрепляют в держателе. При разрушении образца

маятником затрачивается часть накопленной энергии, поэтому угол взлета маятника

меньше угла установки (β<α). По показаниям измерительного

устройства (2,3) оценивают энергию разрушения. Для привиденной на рисунке 2

схемы:

радиан, а образец 4 закрепляют в держателе. При разрушении образца

маятником затрачивается часть накопленной энергии, поэтому угол взлета маятника

меньше угла установки (β<α). По показаниям измерительного

устройства (2,3) оценивают энергию разрушения. Для привиденной на рисунке 2

схемы:

![]() (2)

(2)

Где G – сила веса маятника; r

– радиус дуги движения бойка.

В современных копрах

измерительное устройство располагается в маятнике: оно фиксирует усилие

разрушения и длительность импульса, которые передаются на микропроцессор и далее на экран дисплея. При развертке

показателей во времени τ от

реального масштаба 1:1 до масштабов 3:1 и 10:1 можно видеть, что при ударном

разрушении полимер успевает продемонстрировать вязкоупругие свойства,

наблюдаемые обычно лишь в статических условиях.

При испытаниях в

стандартизованных условиях скорость нагружения должно составлять 3,5 м/с[5].

Список использованных литератур:

1. ГОСТ РК 52134-2003 «Трубы напорные из

термопластов и соединительные детали к ним для систем водоснабжения и

отопления. Общие технические условия;

2. В.К.

Крыжановский, В.В. Бурлов, А.Д. Паниматченко, Ю.В.Крыжановская «Технические

свойства полимерных материалов», Санкт-Петербург, изд-во Профессия,2008 г

3. Свод правил по

проектированию и строительству. Проектирование и монтаж трубопроводов в систем

водоснабжения и канализации из полимерных материалов;

4. Метод Шарпи и метод «Динстат», ГОСТ 14235-69.

5. Информационно-Аналитический журнал «Полимерные трубы»,