Д.т.н. Кочетов О.С.

Московский государственный университет приборостроения

и

информатики, Москва, Россия

ЭКОЛОГИЧЕСКАЯ

БЕЗОПАСНОСТЬ ПРЕДПРИЯТИЙ

Количество и состав вентиляционных выбросов промышленных предприятий строго

регламентирован, в частности в соответствии с законом РФ №7-ФЗ от 10.01.2002

«Об охране окружающей среды». Для предприятия ОАО «Троицкая камвольная фабрика»

(г.Троицк Московской области) была разработана

двухступенчатая установка для очистки воздуха от вентиляционных выбросов гребнечесального

цеха, где запыленность воздуха рабочей зоны превышала ПДК и составляла 8,5 мг/м3.

В качестве первой ступени комбинированной очистки воздуха были предложены к использованию

циклоны [1,с.18; 2,с.11; 3,с.15; 4,с.14] и вихревые пылеуловители, построенные

по принципу движения встречно закрученных запыленных газовых потоков типа ВЗП [5,с.20;

6,с.18; 7,с.9; 8,с.15], а в качестве второй ступени – инжекционно-пенный аппарат

[9,с.17].

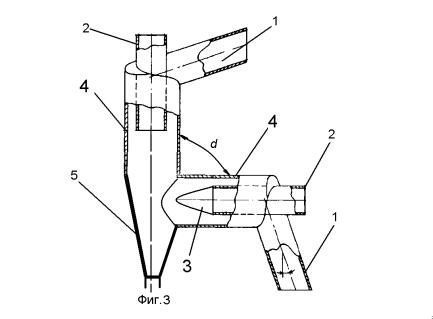

На рис.1 в качестве примера приведена схема циклона [2,с.11], в котором запыленный

газовый поток поступает через патрубок 1, закручивается за счет тангенциального

периферийного ввода 3 и движется далее по нисходящей винтовой линии вдоль

стенок аппарата. В результате чего частицы пыли под действием центробежной силы

движутся от центра аппарата к периферии и, достигая стенок аппарата,

транспортируются вниз в коническую часть корпуса 5 для сбора уловленной пыли.

Очищенный воздух выводится из циклона через выходной патрубок 2, при этом

легкие, мелкодисперсные фракции частиц пыли, не уловленные в коническую часть

корпуса, задерживаются на фильтрующем элементе 6.

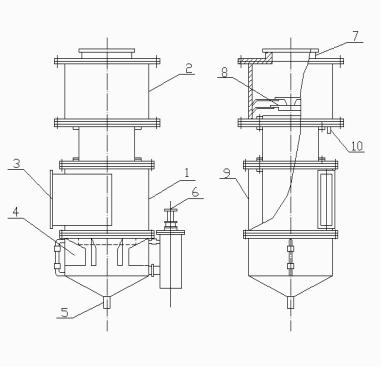

На рис.2 представлена схема вихревого пылеуловителя [5,с.20] и вариант его компоновки. Варианты вихревых

пылеуловителей включают в себя корпус 4 с общим коническим бункером 5, осевые

патрубки 2 для вывода очищенного газа. Устройства ввода запыленного газа

выполнены в виде не менее двух периферийных вводов 1. Осевые патрубки для

вывода очищенного газа расположены под

углом относительно друг друга, и снабжены

фильтрующими элементами 3, которые могут быть выполнены либо плоскими, либо фигурными.

|

|

|

Рис.1. Схема циклона I-ой ступени очистки: 1-входной патрубок, 2-выходной патрубок, 3- винтообразная крышка 4-выхлопная труба, 5-цилиндрическая часть корпуса, 6-фильтрующий элемент. |

Пылегазовый поток входит

через вводы 1 под углом к оси корпуса 4 и, закручиваясь под действием

тангенциально направленных центробежных сил, двигается в корпусе 4 навстречу

друг другу, либо под углом друг к другу, при этом крупные частицы пыли,

обладающие большой инерцией, отделяются от потока при их взаимодействии и

вылетают в конический бункер 5, чему способствует оптимальное взаимодействие

закрученных струй, а мелкодисперсная пыль задерживается фильтрующими элементами

3, закрепленными на осевых патрубках 2 для

вывода очищенного газа.

В настоящее время детально

разработаны методы расчета как на аппараты

типа ВЗП [12,с.92], так и аппараты типа циклон для сухого пылеулавливания

[10,с.31; 11,с.121]. Остановимся на подборе параметров II-ой ступени очистки (рис.3).

Для гребнечесального цеха необходимая

производительность системы вентиляции составляет 182000 м3/ч. Для

обеспечения необходимой производительности установки собираем батарею их 2-х

аппаратов ВЗП-800, производительностью 12000 м3/ч каждый и 10

инжекционно-пенных аппаратов [9,с.17] общей

производительностью 200000 м3/ч.

Инжекционно-пенный способ

очистки вентиляционных выбросов основан на предварительном интенсивном

закручивании газов вблизи зеркала рабочей жидкости, что приводит к подсасыванию

ее в газовый поток и, дроблению на мелкие капли и последующему образованию

быстро вырождающейся механической пены. Сначала газы контактируют с мелкими

каплями жидкости, а затем с непрерывно образующейся пеной.

|

|

|

Рис.2. Схема

вихревого пылеуловителя I-ой

ступени очистки: 1-периферийный ввод пылегазового

потока, 2-осевые патрубки для вывода

очищенного газа, 3- фильтрующие элементы, 4-корпус, 5- конический бункер для

сбора пыли. |

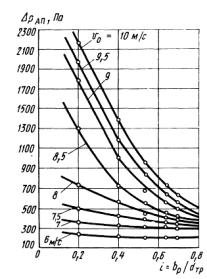

Эксперименты показали, что

оптимальный режим работы аппарата устанавливается при скорости движения воздуха

в контактно-выхлопной трубе v0 = 7- 8 м/с и при

соблюдении соотношения

bp = (0,15 – 0,2) dтр

(1)

где bp - вертикальное расстояние между нижним

торцом контактно-выхлопной трубы и уровнем рабочей жидкости, м; dтр - диаметр контактно-выхлопной трубы, м.

При указанной скорости движения воздуха в контактно-выхлопной трубе создается

наиболее благоприятное сочетание инерционных сил, турбулентной диффузии и

развития поверхности контакта взаимодействующих фаз.

На потери давления в аппарате оказывают влияние скорость движения воздуха

v0 и расстояние bр (рис. 4). Увеличение скорости движения воздуха приводит к соответствующему росту потерь давления

в аппарате и, наоборот, увеличение расстояния bр заметно их снижает. При оптимальном режиме работы потери давления в

аппарате не превышают 1000 Па. Аэрогидродинамическая

характеристика двухфазного потока изменяется в зависимости от скоростного

режима работы аппарата, так как меняются структура и сопротивление пенного слоя.

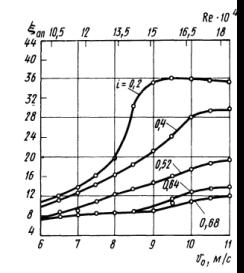

Коэффициент сопротивления аппарата ξап увеличивается в пределах

допустимых для него скоростей vо = 7-10

м/с и соотношений i

= bp/dTp (рис. 5).

Испытания аппаратов различных размеров показали, что с увеличением

диаметра контактно-выхлопной трубы степень очистки возрастает. Это объясняется некоторой

неравномерностью распределения газовой и жидкой фаз и большей крупностью структуры газожидкостной

системы при

меньших диаметрах трубы. С увеличением ее диаметра взаимное

распределение фаз становится более равномерным и повышается дисперсность их структуры,

а также меньшее влияние на аэрогидродинамику аппарата начинают оказывать стенки трубы большего

диаметра.

Экспериментальные испытания показали, что работа инжекционно-пенного аппарата характеризуется

следующими данными:

|

|

|

Рис.3. Схема

инжекционно-пенного аппарата II-ой ступени

очистки: 1 - корпус аппарата, 2 - корпус влагоотделителя, 3 - тангенциальный патрубок, 4 - лопаточный закручиватель, 5 - штуцер для удаления отработавшей жидкости, 6 - штуцер ввода рабочей жидкости, 7 - патрубок для выхода очищенного воздуха, 8 - тарельчатый сепаратор, 9 - контактно-выхлопная труба, 10 - штуцер вывода рабочей жидкости. |

|

|

|

|

Рис. 4. Зависимость перепада давления от относительного уровня жидкости |

Рис. 5. Зависимость коэффициента сопротивления аппарата ξап от скорости движения воздуха в контактно-выхлопной трубе |

потери давления в аппарате при скорости газов в контактно-выхлопной

трубе

7-8 м/с и соотношении i = bp/dTp = 0,2,Па……….………….350¸960

коэффициент орошения загрязненного воздуха,

л/м3……….…0,025

расход рабочей жидкости, мл/м3………………………….……..0,25

расход жидкости на подпитку аппарата, мл/м3…………….….….25

объем шламовых вод, мл/м3 ……………………………………. 3,3

расход воды на промывку аппарата, м3/ч ……………………….…0,6

С учетом вышеизложенного, была спроектирована новая схема кондиционирования

воздуха гребнечесального цеха суконной Троицкой фабрики с применением инжекционно-пенного

аппарата. Результаты расчета показали, что для обеспечения нормального режима

кондиционирования воздуха при обеспечении нормативной величины концентрации

пыли в вентиляционных выбросах предприятия, равной 3,5 мг/м3, необходимо

установить 10 инжекционно-пенных аппаратов, производительностью по 20000 м3/ч

каждый. Причем монтаж следует осуществлять батарейно: два

раза по четыре аппарата в установке и один раз по два аппарата в установке, что

обеспечит необходимую производительность системы кондиционирования воздуха в объеме 182000 м3/ч.

Литература:

1.Кочетов О.С., Кочетова

М.О., Ходакова Т.Д. Циклон/ Патент РФ № 2256509. Бюллетень изобретений. № 20 от

20.07.2005 г.

2.Кочетов О.С., Кочетова

М.О., Ходакова Т.Д. Циклон/ Патент РФ № 2256510. Бюллетень изобретений. № 20 от

20.07.2005 г.

3.Кочетов О.С., Кочетова

М.О., Ходакова Т.Д. Циклон/ Патент РФ № 2257959. Бюллетень изобретений. № 22 от

10.08.2005 г.

4.Кочетов О.С., Кочетова

М.О., Ходакова Т.Д. Циклон/ Патент РФ № 2258566. Бюллетень изобретений. № 23 от

20.08.2005 г.

5. Кочетов О.С., Кочетова

М.О., Ходакова Т.Д. Вихревой пылеуловитель/ Патент РФ № 2259889. Бюллетень

изобретений. № 25 от 10.09.2005 г.

6. Кочетов О.С., Кочетова

М.О., Ходакова Т.Д. Пылеуловитель вихревой / Патент РФ № 2256486. Бюллетень

изобретений. № 20 от 20.07.2005 г.

7. Кочетов О.С., Кочетова

М.О., Ходакова Т.Д. Вихревой пылеуловитель/ Патент РФ № 2256487. Бюллетень

изобретений. № 20 от 20.07.2005 г.

8. Кочетов О.С., Кочетова

М.О., Ходакова Т.Д. Пылеуловитель вихревой / Патент РФ № 2260470. Бюллетень

изобретений. № 26 от 20.09.2005 г.

9. Кочетов О.С., Кочетова

М.О., Бородина Е.С., Шестаков С.С., Бородина О.А. Инжекционно-пенный аппарат

для обработки газа/ Патент РФ № 2314145. Бюл. № 1 от 10.01.2008 г.

10. Кочетов О.С. Двухступенчатая установка

для очистки воздуха от пыли // Экология и промышленность России. 2009. №10.

11. Сажин Б.С., Белоусов А.С., Кочетов О.С. Структура

потоков в циклоне. Успехи в химии и химической

технологии.- 2006, т.XX.- № 9 (67).- С. 121-123.

12. Сажин Б.С., Белоусов А.С., Кочетов О.С. Влияние

параметров процесса на время пребывания дисперсной фазы в вихревом аппарате. Успехи в химии и химической технологии.- 2006, т.XX.- № 10 (68).- С. 92-94.