Ю. Р.

Галиева, Р. Ю. Кван, П. В. Бурков

Национальный исследовательский Томский политехнический

университет, Россия

Моделирование НДС трубопровода с

ручейковой коррозией

Ручейковая коррозия, как правило, имеет

место в трубопроводах, транспортирующих пластовые флюиды, в виде ручейков,

образующихся по верхней или нижней образующей трубы. Кроме того, ручейковая коррозия усугубляется

действующими в стенке трубы растягивающими остаточными напряжениями

металлургического происхождения и напряжениями от давления перекачиваемой

жидкости. Все это приводит к старению трубопровода и требует своевременной

замены и ремонта. Но если рассмотреть трубопровод, работающий без каких-либо

отклонений, то возникает вопрос: что происходит с металлом трубы за 20 - 30 лет

ее работы и может ли он служить далее. Моделирование данного явления в среде ANSYS позволяет

выявить все негативные стороны ручейковой коррозии.

В качестве исходных

данных были взяты данные из информационного отчета за декабрь 2010 года

“Проведение работ по мониторингу коррозии технологических трубопроводов на

Лугинецкой газокомпрессорной станции”[1] (таблица 1).

Таблица

1

Технические параметры трубопровода.

|

|

|

|

|

|

|

|

|

|

Наименование |

V-210 - дренаж |

||||||

|

Рабочая среда |

Жидкие углеводороды, вода |

||||||

|

Рабочее

давление, кПа. |

100-135 |

||||||

|

Рабочая

температура, 0С |

5-10 |

||||||

|

Протяженность,

м. |

13,0 |

||||||

|

Наружный

диаметр, мм. |

88,9 |

||||||

|

Толщина стенки,

мм. |

5,4 |

||||||

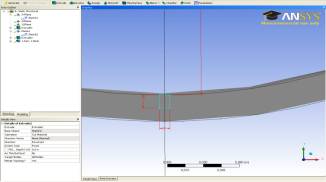

Работа производится с помощью трехмерного моделирования. Порядок моделирования в CAE - среде ANSYS Workbench состоит

из следующих этапов:

· построение модели

ручейковой коррозии (рис.1);

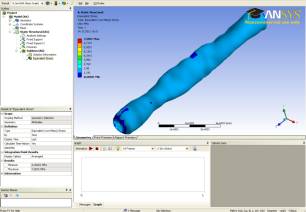

· задание свойств

материала и приложение нагрузок (рис. 2);

· запуск на счет и анализ

полученных результатов [2].

|

|

|

Рисунок

1. Моделирование ручейковой коррозии

Все параметры геометрии,

включая внутренний радиус трубопровода, могут быть изменены, централизовано из

меню параметр в нижней части панели. Трубопровод закреплен жестко, т.е без степеней свободы. Во

внимание принимаются лишь нагрузки, которые металл испытывает на некотором

расстоянии от сварного шва [3].

Рисунок 2. Задание свойств материала и приложение нагрузок

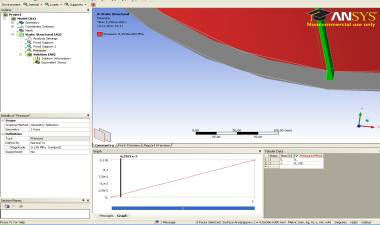

В данной работе

критерием, определяющим работоспособность газопровода, является достижение

напряжений в стенке предела текучести металла. В связи с этим единственным

интересующим нас результатом, которые мы выведем в окне Results, будет являться эквивалентное напряжение фон Мизеса.

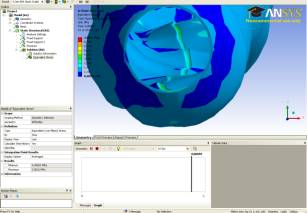

В ходе моделирования ручейковой коррозии в среде

ANSYS, наглядно стало видно, что происходит с трубопроводом за

большой срок работы (рис .3). Труба изменила свою геометрию, и если не

предпринять ремонт или замену участка, то возможна авария. Данный расчет был

произведен за короткое время, что делает использование ANSYS целесообразным.

|

А. |

Б. |

Рисунок 3. Эквивалентные

напряжения при ручейковой коррозии.

Литература:

1.

ИНФОРМАЦИОННЫЙ ОТЧЕТ за декабрь 2010г. “Проведение

работ по мониторингу коррозии технологических трубопроводов на Лугинецкой

газокомпрессорной станции.” Томск 2010

2.

П.В.Бурков, С.П.Буркова. компьютероное моделирование технологий в

нефтегазовом деле, Томск 2012

3 ГОСТ

20295-85: Трубы стальные сварные для магистральных газонефтепроводов.