МОДЕЛИРОВАНИЕ РУЧЕЙКОВОЙ

КОРРОЗИИ ДРЕНАЖНОЙ ЛИНИИ

Петр Владимирович Бурков

д.т.н., профессор

Национальный

исследовательский

Томский политехнический

университет, г. Томск

Тамара Васильевна Тихонова, Холодов Олег

Николаевич

Национальный

исследовательский

Томский политехнический

университет, г. Томск

В настоящее время на территории России

эксплуатируется около 23 тыс. км.промысловых трубопроводов [4]. Ежегодно на

промыслах происходит до 70 тыс. отказов трубопроводного транспорта, 90% из

которых являются следствием коррозионных повреждений [5]. 42% труб не

выдерживают пятилетней эксплуатации, 17% - даже двух лет [5]. Свыше 70 %

аварийных ситуаций приходится на специфическое разрушение в виде «канавочного»

износа. Вследствие чего, средний срок эксплуатации промыслового трубопровода

изменяется от нескольких месяцев до 15 лет.

Коррозионные процессы приводят к снижению

механической прочности труб и как следствие к порывам трубопроводов. В

результате чего происходит загрязнение окружающей среды, снижение добычи нефти,

повышение затрат на капитальный ремонт, а также остановки перекачки продукта.

Защита, нефтепромысловых

трубопроводов от ручейкового износа, вызванной взаимодействием металла трубы и

перекачиваемой среды, является

актуальной в настоящее время во многих регионах России, особенно на

месторождениях Западной Сибири.

В данной работе мы задались целью, определить

напряженно-деформированное состояние участка трубопровода, находящейся под

воздействием внутреннего давления, с учетом возникновения в трубе ручейкового

износа в процессе ее эксплуатации. Все ниже приведенные расчеты и результаты

получены с помощью программы ANSYS.

Для расчета были приняты реальные данные

гравиметрических исследований, полученные в результате мониторинга коррозии

технологических трубопроводов на Лугенецкой газокомпрессорной станции» ОАО

«Томскнефть» ВНК [2] за отчетный период с декабря 2009 по декабрь 2010 года.

Исследуемая

закрытая дренажная система служит для сбора воды и жидких углеводородов,

которые дренируются из технологических аппаратов и трубопроводов станции, за

счет чего данная система является одним из наиболее подверженных к коррозии участкам. Более того в данной

дренажной системе не предусмотрена ингибиторная защита.

Величина

общей скорости коррозии по всем контролируемым рабочим линиям не превышает

значения 0,1 мм/год.

Образование ручейкового износа можно объяснить

абразивно-коррозионным износом локальных поверхностей нижних образующих труб. С

некоторых участков этих поверхностей в процессе эксплуатации трубопровода

происходит постоянное механическое удаление железо-карбонатной пленки. В результате очищенные поверхности переходят

в активное электрохимическое состояние. Образование между обнаженными участками

металла (анод) и остальной поверхностью трубы, покрытой осадком (катод),

локальных макро гальванических пар является причиной локального разрушения

нижней образующей нефтесборных трубопроводов. Разность площадей сравнительно

большого катода и относительно малого анода, приводит к быстрому разрушению

анода и образованию ручейковой коррозии.

Согласно [1,3] данные повреждения представляют

собой язвы чаще вытянутой формы, сливающиеся с близко расположенными дефектами.

Ширина данных повреждений может достигать от 40…60 мм, средняя глубина язв

составляет 3,5 мм.

С

помощью программного комплекса ANSYS была построена модель

участка трубопровода диаметром 88,9 мм при толщине стенки 5,4 мм. Данный

участок трубы, предназначен для дренажа жидких углеводородов и воды при температуре 5-10 ºС и

рабочем давлении 135 кПа.

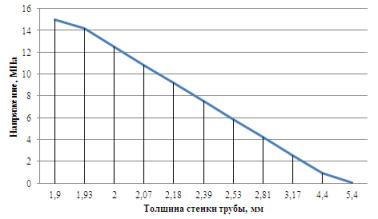

На рис. 1 представлено распределение

эквивалентных напряжений по критерию Мизеса, где наиболее опасный участок

выделен красным цветом. Согласно графикупредставленному на рис.2 следует, что

наибольшие напряжения возникают на нижней части трубы с наименьшей толщиной

стенки.

На основании проведенных расчетов можно

анализировать и предполагать возможное разрушение участка трубы под

воздействием внутреннего давления:

·

коррозионная

агрессивность среды меняется в широких пределах - диапазон зафиксированной скорости коррозии за данный период

составляет 0,001…0,390 мм/год.

|

|

|

Рис.1. Распределение

эквивалентных напряжений по критерию Мизеса в области ручейковой коррозии |

|

|

|

Рис.2. Распределение

напряжений по толщине стенки трубопровода |

·

Наибольшие

напряжения возникают в зоне ручейковой коррозии, в частности в тех участках,

где глубина коррозии максимальна, а толщина стенки минимальна;

С целью устранения возникновения ручейкового

износа необходимо провести комплекс мероприятий, снижающий вероятность коррозионного

разрушения.

Литература

1.

Гоник

А.А. О локальной внутренней коррозии нефтегазопроводов на месторождениях

Западной Сибири и возможности ее устранения. // Защита металлов. – 2005. – том

41. - №5. С. 523-527

2.

Информационный

отчет за декабрь 2010. «Проведение работ по мониторингу коррозии

технологических трубопроводов на Лугинецкой газокомпрессорной станции»

3.

Инюшин

И.В., Лейфрид А.В., А.С. Валеев, Ривкин П.Р. Коррозия внутренней поверхности

нефтесборных промысловых трубопроводов // Транспорт и подготовка газа. – 2002.

- №3. – С.85-86.

4.

Рябов

А.А. Трубопроводный транспорт – 2011: диагностика, эксплуатация и

реконструкция. // Безопасность труда в промышленности

5.

Справочник

мастера по подготовке газа. Под ред. М.Л. Карнаухова/ М.: «Инфра Инженерия»,

2009. – 256